1系統組成及原理

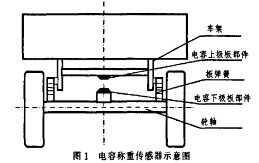

機械零件加工精度分析系統由傳感器、電荷放大器、數據采集卡、計算機系統等組成,如圖1所示。

本系統中將被測零件依次推過測臺與測桿測頭之間的空間,尺寸大小的變化將引起傳感器與圓盤端面的間隙變化,傳感器將間隙的變化量轉變為電壓的變化,這個電壓信號經電荷放大器之后再經數據采集卡轉變為數字量輸送到計算機中,數據采集結果在虛擬儀器面板上顯示,并存入數據庫。計算機中利用LabVIEW開發平臺設計的虛擬儀器及時、準確地對工件進行檢測和誤差分析,大幅度縮短測量工件和統計分析的時間,使操作者能夠及時了解工藝系統的工作狀態,加工誤差的變化趨勢及加工誤差的影響因素,及時調整工藝系統,使加工誤差的在線測量、實時分析得以實現。

2 零件加工精度的分析方法

2.1加工誤差的分類

在已調整好的機床上加工一批工件,由各種工藝因素所產生的加工誤差可分為兩大類,即系統誤差和隨機誤差。系統誤差包括因調整等因素引起的常值系統誤差和因刀具磨損、機床熱變形等引起的有規律變化趨勢的變值系統誤差。隨機誤差則是由尺寸分散造成的。

2.2分析方法

零件的加工誤差具有一定的規律性。統計分析方法是以生產現場內對許多工件進行檢測的數據為基礎,運用數理統計的方法加以整理歸納,從中找出規律性的東西,進而找到解決問題的途徑。本系統采用虛擬儀器進行統計分析。

(1)分布曲線圖法(圖2)

所謂分布曲線圖法是將零件的加工尺寸(或誤差)與頻數之間的關系做成直方圖及分布曲線,在圖中標出算術平均值、公差帶、公差帶中心及尺寸分散范圍,據此分析該工序的加工情況。比較分散范圍和公差帶的寬度、算術平均值與公差帶中心之間的關系等,以此判斷工藝系統存在的誤差性質,尋找提高加工精度的措施,這種方法研究工序的系統誤差和隨機誤差簡單易行,但必需在加工全部完了后方可進行,不能在加工過程中及時發現并解決問題,以保證加工質量。點圖法可以彌補上述方法之不足。

評論