PROFIBUS-DP技術在淮鋼棒材生產線中的應用

3.3 直流調速系統6RA7 0, 交流調速系統6SE70從站

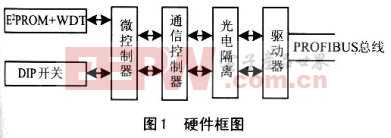

淮鋼棒材生產線共采用28臺6RA70系列直流高速裝置,分別控制18條軋機,3臺飛剪、夾送輥、冷床、升降鏈、移送鏈和輸送鏈, 交流輔助傳動共采用14臺6SE70系列交流調速裝置、分別控制入爐、出爐以及爐內輥道,2 、4 、6 軋機用提升機,1 夾送輥、旁通輥道、水冷輥道和冷床輸入輥道,每臺6RA70和每臺6SE70調速裝置都裝配有一塊CBP通訊模板,用于6RA70、6SE70調速裝置的PROFIBUS—DP接口板、CBP通訊模板允許6RA70、6SE70用PROFIBUS—DP接口與PLC連接,CPU414—2DP、CPU416—2DP作為主站,通過CPU內部集成的PROFIBUS—DP接口或IM467接口模塊,將6RA70、6SE70作為從站,通過CBP通訊模板,數據在PROFIBUS—DP網上實現主站和從站之間快速準確的數據和信息傳輸,用雙絞線將CPU上的PROFIBUS—DP接口或IM467接口模板分幾路或一路經CBP與6RA70、6SE70依次連接起來,連接形式為中斷形式并且將最后一個DP接頭的選擇開關置于0N的位置,在主站硬件配置時,用STEP7軟件為每個6RA70、6SE70從站分配PROFIBUS地址,通過6RA70、6SE70的操作面板將總線地址設定到參數P918中,PLC通過CBP來訪問從站6RA70、6SE70的網絡數據結構為PPO(參數過程數據對象),其共有5種形式,分可用數據無參數區和可用數據有參數區,可用數據無參數區(PKW)時,有2個字和6個字的過程數據(PZD)。可用數據有參數區(PKW)時,有2個、6個或10字的過程數據(PZD),、PROFIBUS—DP現場總線周期數據傳輸的報文編碼結構如下

使用參數數據區,用于讀寫參數值,可以觀察和更改裝置的任意參數,使用過程數據區實現控制字和設定值(任務:主站一>從站)或狀態字和實際值(響應:從站一>主站)的傳輸,硬件配置時可用STEP7軟件,根據系統在PROFIBUS—DP現場總線上傳輸的數據類型、數量來選擇適當的PPO類型,PPO類型確定后,STEP7軟件為6RA70、6SE70從站開辟對應的DP數據區, 從而參數區和過程數據區的I/O地址被確定。

淮鋼棒材線的網絡數據結構采用的參數過程數據對象為PP04, 可用數據無參數區,有6個字過程數據,主站的DP數據區的數據在PROFIBUS—DP的支持下,自動周期性地與從站中的DP數據區進行數據交換,在編程時,用DP網絡的接收指令SFC14 ,將DP接收區的數據傳輸到存貯字中, 那么主站就知道了6RA70、6SE70從站中的各種邏輯狀態以及各種實際值,用戶根據這些數據編寫相應的程序,將這些狀態和實際值傳給畫面,操作員根據畫面上的狀態和實際值來判斷6RA70和6SE70運行的實際情況,同樣用戶將各種指令和速度參數通過存貯字,DP網發送指令SFC15將這些數據送到6RA70和6SE70中,實現主站對從站的控制。

3.4 ET2OOM,PP17從站

ET2OOM是一種模塊化的I/O站,通過IM一153接口與PROFIBUS—DP現場總線連接,本系統中用屏蔽雙絞線將主站CPU的DP接口或主站接口模塊IM467與所有的ET2OOM從站DP接口依次串接,現場操作箱和操作臺上的PP17,也是一種模塊化的I/O站,其上帶有內部集成的PROFIBUS—DP接口,其總線地址通過其背面的操作面板來設定,在S7—400做硬件配置時, STEP7為各個I/O模塊自動分配地址, 同樣STEP7為PP17模塊自動分配I/O地址,其I/O模塊地址與主站機架上的I/O模塊地址具有相同的意義,用戶在編程時無須考慮輸入輸出點是在主站上還是在從站上,也不必考慮數據的發送和接收,與STEP5相比,其軟件編程更為簡潔方便。

4 結束語

淮鋼棒材線控制系統采用的PROFIBUS—DP總線技術, 采用PLC為主站,6SE70,6RA70,PP17,ET2OOM為從站,主站與從站之間的數據交換是通過數字通信方式進行的,因而為系統的安裝調試維護工作都帶來了極大的方便, 由于采用分級控制,使得該系統安全、簡單、可靠、速度快、實時性強,保證了該控制系統的可靠性。

評論