基于CC-Link的并條生產系統的研究

配置如下:

主通信控制站:A1SJHCPU+A1SJ61BT11,設為0#站;

遠程裝置站:FX2NPLC+FX2N-32CCL,占用2個站;

遠程I/O模塊:AJ65SBTB1-32D,占用1個站;AJ65SBTB1-32T,占用1個站;

FESTO公司CPA閥島,占用1個站;

人機界面:A985GOT+A8GT-J61BT15,占用1個站;

個人電腦:個人電腦+A80BDE-J61BT,占用4個站;

變頻器:FR-A500+FR-A5NC,占用1個站。

2.系統功能

1#遠程I/O模塊AJ65SBTB1-32D作為10#,20#操作機(推空筒用)上光電傳感器以及1#,2#操作機(由閥島控制)的每個氣缸上位置傳感器信號的輸入(8臺并條機共需4個遠程輸入模塊和8個閥島)。當2#并條機(由FX2NPLC控制)的喂入棉條筒出現空筒時,由人工將1#并條機的輸出棉條筒搬運來替換空筒,并將空筒搬到2#傳送帶(由變頻器控制)上任意位置處。20#操作機上光電傳感器檢測到前方沒有空筒時,則以一定頻率啟動變頻器,帶動2#傳送帶運轉,使空筒到位;否則,傳送帶停止。遠程I/O模塊AJ65SBTB1-32T接有11盞指示燈,作為1-8#操作機和1-3#傳送帶的現場故障顯示。人機界面放置于車間現場,可以隨時監視整個車間的運行情況,當發生故障時,分別有相應的指示燈加以顯示,并且可以控制整個系統的啟停。同時,可在人機界面上設定變頻器的啟動頻率和加速時間,并可以對其運行頻率和輸出電壓進行監視。個人電腦放置于車間控制室內,通過CC-Link接口板A80BDE-J61BT13連入系統,作為系統中的一個智能站,對車間的生產產量及并條機上各種故障進行實時監控和統計,統計結果以報表(包括日報表、月報表和故障報表)形式輸出。

五、系統的應用軟件設計

系統軟件設計大致包括以下四個方面:

1.用三菱公司提供的SW5D5-GPPW-E軟件包進行主站與各分站之間通信程序設計。

1)網絡初始化部分

對整個CC-Link現場網絡進行統一規劃,確定各單元的器件類型、網絡單元數,各單元所占的站數、以及各站特性,步驟為:參數設置—刷新—用緩沖區內參數進行數據鏈接—寫參數到E2PROM—刷新—用E2PROM內參數進行數據鏈接。

2)順控程序部分

當各模塊數據鏈接正常時,即調用相應模塊的處理子程序。本系統中共連入25個模塊,分別調用這25個子程序即可。

2.用三菱公司提供的SWOPC-FXGP/WIN-C軟件包在FXPLC上進行控制程序和通信程序設計。

3.用三菱公司提供的SW4D5-GOTR-PACKE軟件包進行GOT畫面設計,對車間運行情況進行實時監控。共設計5幅畫面,分別為主畫面、1#傳送帶運行畫面、2#傳送帶運行畫面、故障顯示畫面、故障履歷畫面。

4.在個人電腦上用VisualBasic6.0開發應用程序“并條車間生產管理系統”,利用添加的模塊mmscl32(mdfunc.bas)—即CC-Link接口板中所帶有的CC-Link通信字庫函數,可以在用戶程序中對元件進行讀/寫,隨時了解車間的生產運行情況,打印各種生產報表。

六、系統特點

該系統主要有以下幾個特點:

1.采用日本三菱公司的原裝A系列可編程控制器(PLC)組成計算機控制系統,實現模塊化靈活組態。產品按照工業標準設計,具有高抗干擾性及高可靠性。

2.閥島采用的是FESTO公司的原裝產品,其型號為CPA14。這類閥島采用的模塊式結構可根據用戶的需要擴充線圈,最大可擴展到22個。并且電磁閥信號和輸入輸出信號在閥島內的接線,已由FESTO制作完成,只需加上一個CC-Link通信模塊即可掛入總線。

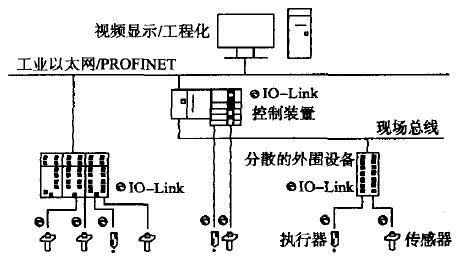

3.系統采用現場總線結構及CC-Link通信協議,實現數字化通訊,功能齊全,人機界面友好,圖示化操作,全中文界面,軟件可根據用戶要求編制和修改。

4.將個人電腦作為一個智能站掛入總線,使得通信速度和距離都得到提高。并且可以實時監控車間運行情況,得到產量信息,打印生產報表。

5.實現兩級報警:當發生故障時,車間現場的工人根據發出的聲光報警得知故障源,并且在每臺并條機上也有小型人機界面顯示本臺機上的具體故障;另外,總線上的人機界面A985GT也能給出整個車間內相應的故障源和提示信息。

6.生產過程半自動控制。由于并條機上的某些故障還必須由人工來排除,如機后斷條,集束器堵棉等,所以目前車間還不能實現全自動化。但由于采用了總線結構,整個車間只須1-2個工人即可,減少了人員配置。

7.由于采用氣動換筒裝置,換筒故障率降低,加上總線結構,使得系統協調性良好。

評論