基于PC機和運動控制器的開放式纏繞機數控系統設計

纏繞機控制系統軟件設計

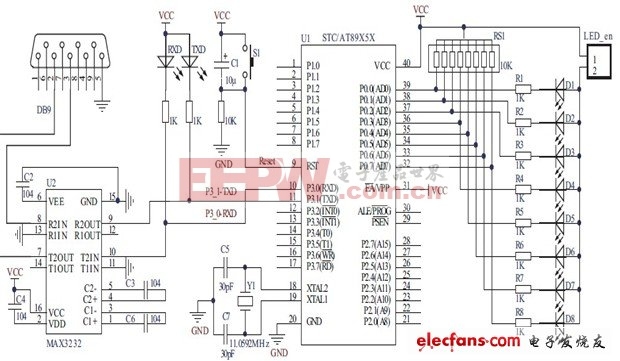

纏繞機控制系統上位機程序采用 Mi c r o s o f t 公司的V C+ + 6 . 0 基于 Wi n d o w s 2 0 0 0 平臺開發, 完成工藝文件設置和管理、 遠程監控和機床運行狀態顯示等功能。工控機和 MC 2 0 6通過串口基于 MO D B U S協議完成工藝參數下載和機床狀態參數上傳顯示。

通訊采用主從方式的查詢機制, 系統將工控機設為主站, M C 2 0 6設為從站, 只有主站發出查詢時, 從站才能給出響應, 從站不能主動發送數據。工作時工人選定待纏繞管件型號并將工藝文件下載后, 進入纏繞加工狀態, 此時所有運動和邏輯控制由完成, 從站僅響應主站的查詢并上傳狀態數據。即使工控機由于某種原因出現故障或死機, 也不會影響當前管道的纏繞加工。從而提高了系統的穩定性和控制的實時性。

運動控制程序采用 T r i o B A S I C多任務語言編制。通過運行在 P C機上的 Mo t i o n P e r f e c t 軟件將編制好的運動控制程序下載到 MC 2 0 6內即可脫機運行。 T r i o B A S I C語言有三種不同類型的存儲變量: 命名變量、 V R( ) 變量和 T A B L E區變量。命名變量是局部變量, 僅在定義它的任務內有效。

變量是可被多個任務共享的全局變量, 它可用于任務間通訊; T A B L E 區通常是用于存儲 C A M/指令曲線的存儲區, 本程序用于存儲纏繞管道型號的工藝文件。運行的用戶程序被稱為線程或任務。

對于復雜的多任務程序應為線程分配優先級,控制器缺省的伺服周期是 l m s , 該周期在內部被分成三個時間片, 每個時間片為 1 / 3 m s , 它們在內部分別被用來處理伺服功能, 通訊和通常的“ h o u s e k e e —‘ 任務。在每個時間片內剩余的時間被用于運行用戶程序。M C 2 0 6最多可運行 7個用戶線程, 每個線程用從 l 到 7的數字標號, 最高標號的線程( 線 程7 和 6 ) 被分配固定的時間片, 它們被稱為” 快速任務“ , 主要用于有以下要求的任務: 要在每個伺服周期都要進行處理的任務; 具有大量的運算和處理的任務; 任務啟動后程序執行速度不能改變的任務。 5 g - 線程被稱為” 慢速任務“ , 它們具有共同的優先級, 程序執行速度會隨任務的增加而降低。用戶可以使用指令啟動任務使其按指定的優先級運行。

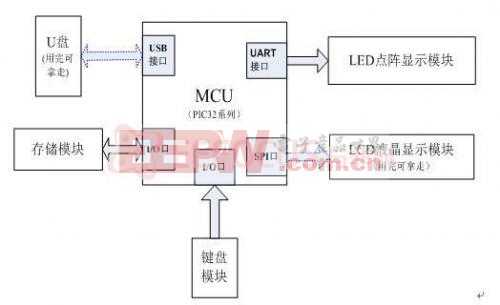

在上位機軟件 Mo t i o n P e r f e c t 中打開一個” T e r m i n a l “窗口可以設置一個” C o m m a n d L i n e “ 端 口, 它始終使用” 0 “ 號任務, 用于從上位機輸入指令并立即運行 。該纏繞機控制軟件中共建立了四個任務, 其中任務 7用于纏繞機電機運動控制和機床邏輯控制, 任務 6用于管理機床與纏繞相關的 I / O信號和主軸轉速控制, 任務 2 完成串口通訊功能, 任務 1 實現輸膠控制。控制程序的任務功能和執行時間分配如圖 2 所示。其中任務 7和 6的優先級最高, 每個伺服周期( 1 I n s ) 都分配時間片, 任務 1 , 2和/ L ) 優先級相同, 在每個伺服周期輪流為其分配時間片。纏繞程序任務功能和執行時間的分配如圖2 所示。

纏繞機加工控制工作狀態分為手動、 半 自動和自動三種狀態。手動狀態用于單獨控制芯模和小車的運動。半自動狀態下芯模和小車協調運動進行環向纏繞, 纏繞的長度由工人控制。自動工作狀態下可按工藝文件設定參數實現環向和螺旋 自動纏繞。此外控制程序還具有零點校正、 自動零點、 斷點纏繞和纏繞過程人工干預等功能。

結束語

該纏繞機數控系統結合了工業 P C機和嵌入式運動控制器的優點, 充分利用了 T R I O運動控制器的電子齒輪功能。系統可以根據工藝要求進行自動纏繞, 并具有系統運行狀態顯示、 遠程通訊、 故障診斷與報警和反向間隙補償等功能。該纏繞機紗片寬度在 8 0 ~2 2 0 m m之間任意調節, 可滿足不同管徑管道的纏繞要求。最高出紗速度可達 Mm / m i n , 芯模轉角分辨率為 0 . 0 1 8 。 小車軌跡控制誤差小于0 毫米, 整機響應速度快, 性能穩定, 操作簡單。該系統已經應用于大慶竹田復合材料有限公司, 實踐證明該系統對提高玻璃鋼管纏繞成型工藝的技術水平、 自動化程度和管道質量具有非常重要的作用, 并縮短了管道的開發周期, 減少了工作人員的勞動強度, 提高了生產效率, 降低了生產成本。

評論