電液伺服系統控制器設計研究

0 引言

隨著電液伺服控制理論的發展, 很多先進的控制策略被應用于電液伺服控制領域中。如: 文獻[ 1 ]闡述了基本運算為不完全微分PID的濾波型二自由度控制算法, 針對飛行仿真轉臺用液壓伺服系統的特點進行了仿真研究。文獻[ 2 ] 研究了基于RBFNN 的PID控制在電液位置伺服系統中的應用。文獻[ 3 ]對電液位置伺服系統采用滑模變結構控制, 用最優控制理論設計滑模平面, 均取得了良好效果。但大量文獻均是理論與仿真研究, 大多的工業應用仍然以模擬電路實現PID控制算法為主, 主要原因是實現這些先進的控制算法的方法目前都是由負責控制的下位機用程序實現的, 而計算機易出現死機、掉電等情況, 這使液壓系統可靠性和安全性都降低。

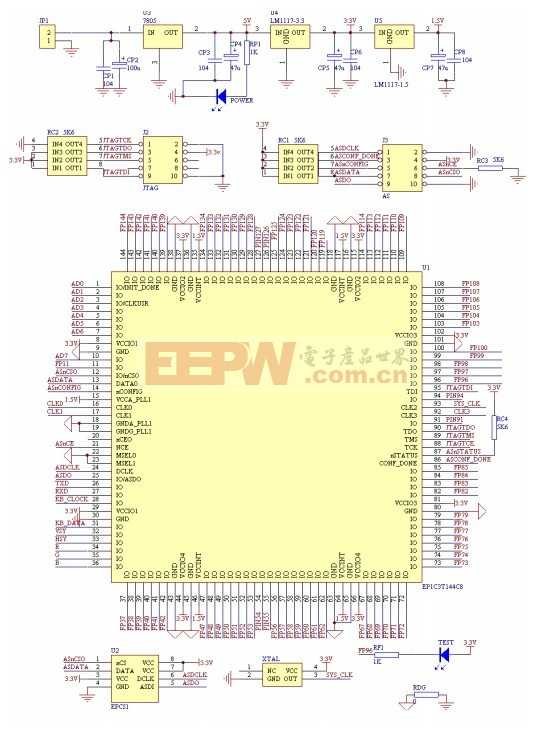

筆者介紹了一種用基于FPGA的DSP技術來設計電液伺服系統控制器的方法。該方法克服了傳統伺服控制器的一些不足, 可將許多復雜的實時控制算法硬件化實現, 并根據控制效果的優劣調整控制算法, 從而提高了控制器的控制效果、運算速度和可靠性。使用該方法, 設計者不必十分了解 FPGA (可編程邏輯門陣列) 和VHDL (硬件描述語言) , 在Matlab中便可設計出需要的伺服控制器。

1 現代DSP技術概述

近幾年來, 應用數字信號處理技術設計的數字控制器被越來越多地應用到電液伺服系統中。在過去很長的一段時間里, 以美國TI公司 TMS320 系列為代表的DSP處理器幾乎是數字信號處理應用系統的唯一選擇。但面對當今迅速變化的DSP應用市場, 其硬件結構的不可變性, 早已顯得力不從心。基于FPGA的現代DSP技術是用FPGA等可編程門陣列實現數字信號處理算法, 它是一種面向對象的DSP系統, 用戶可根據需要來定制和配置自己的DSP系統。但是, 應用FPGA開發DSP系統專業性強, 使其應用受到很大限制。目前, 在利用FPGA進行DSP系統的開發應用上, 已有了全新的設計工具和設計流程, 世界兩大FPGA生產廠商Xilinx公司和Altera公司都相繼推出了自己的DSP解決方案。 DSP Builder就是Altera公司推出的一個面向DSP開發的系統級工具。MathsWork公司Matlab是功能強大的數學分析工具。 Simulink是Matlab的一個工具箱, 用于圖形化建模仿真。DSP Builder作為Simulink中的一個工具箱,使得用FPGA設計 DSP系統可以通過Simulink的圖形化界面進行。DSP Builder中的基本模塊是以算法級的描述出現的, 易于用戶從系統或者算法級進行理解, 甚至不需要十分了解FPGA 本身和硬件描述語言。這為傳統控制系統領域的工程師開發基于FPGA的可靠控制系統芯片自頂向下的算法級設計提供了便利的條件。

2 電液位置伺服系統的數學模型

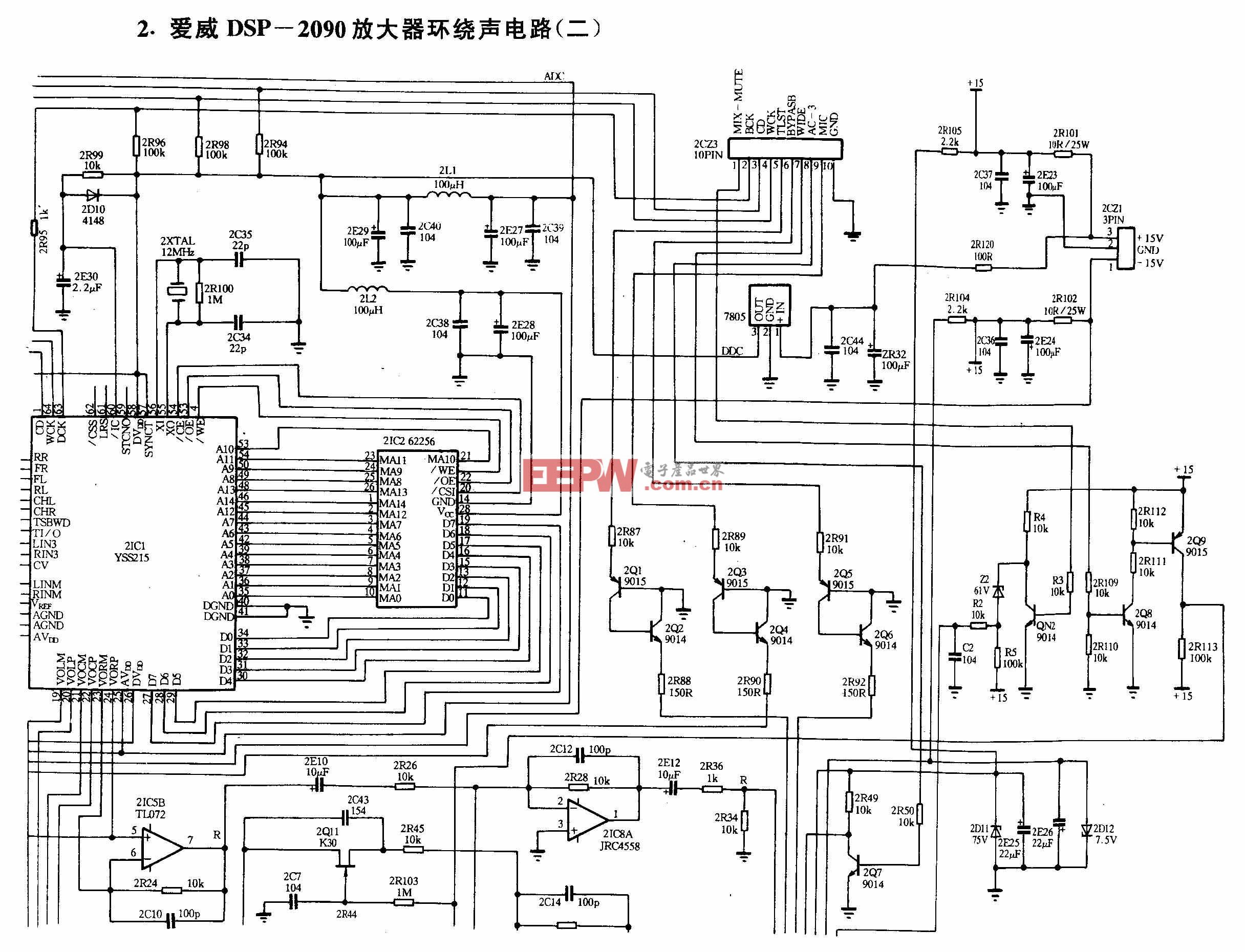

電液伺服系統是將電氣和液壓兩種控制方式結合起來組成的系統。典型的電液系統方框圖如圖1 所示

圖1 電液伺服系統方框圖

控制元件可以是液壓控制閥或液壓伺服型變量泵等, 執行元件可以是液壓缸或液壓馬達等。筆者結合文獻[ 5 ] 帶鋼卷取電液伺服系統中電液伺服閥及液壓缸的參數, 研究如何使用Matlab及DSP Builder來設計電液伺服系統控制器。

2.1 電液伺服閥

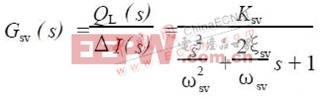

把電液伺服閥看作是一個二階震蕩環節, 其傳遞函數可以寫成如下形式:

式中: Ksv為伺服閥的流量增益;

ωsv為伺服閥的固有頻率;

ξsv為伺服閥的阻尼比。

采用TR2h7 /20EF型動圈雙級滑閥式位置反饋式電液伺服閥, 其主要參數為: 額定電流ΔiR = 013A;供油壓力 ps = 415MPa; 額定流量qR = 015 ×10- 3m3 / s;零位泄漏流量qc = 813 ×10 - 6m3 / s; 顫振電流幅值和頻率分別為25mA 和50Hz。由實驗可得出伺服閥固有頻率ωsv = 112 rad / s, 阻尼比ξsv = 0.6。

得到伺服閥的傳遞函數為:

令控制系統采樣周期為011 s, 可得伺服閥的脈沖傳遞函數為:

2.2 液壓缸- 負載

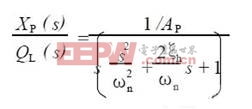

負載為慣性負載, 則液壓缸- 負載環節的傳遞函數可以寫成如下形式:

式中: XP 為液壓缸活塞位移;

QL 為負載流量;

AP 為液壓缸有效工作面積;

ωn 為液壓缸的固有頻率;

ξh為液壓缸的阻尼比。

液壓缸的技術參數為: 活塞直徑D = 01125m, 活塞桿直徑d = 0106m, 活塞行程H = ±01075m, 液壓缸有效工作面積AP = 9145 ×10 - 3m2 , 系統總的壓縮體積Vt = 2HAP +V管≈ 2148 ×10 - 3m3。

pid控制相關文章:pid控制原理

pid控制器相關文章:pid控制器原理

評論