如何選擇汽車PCB轉線束連接器

汽車線束在各種車輛組件之間路由電力和信號。在該系統中,PCB 到線束接口使用連接器將分立線束與板安裝電子設備連接起來。

本文引用地址:http://www.104case.com/article/202506/471416.htm本文研究了 PCB 轉線束接口的基本原理,并概述了各種車輛平臺上連接器的電氣性能要求。它還強調了連接器選擇中機械穩定性、環境彈性和標準合規性的重要性。

PCB 到線束接口的構建塊

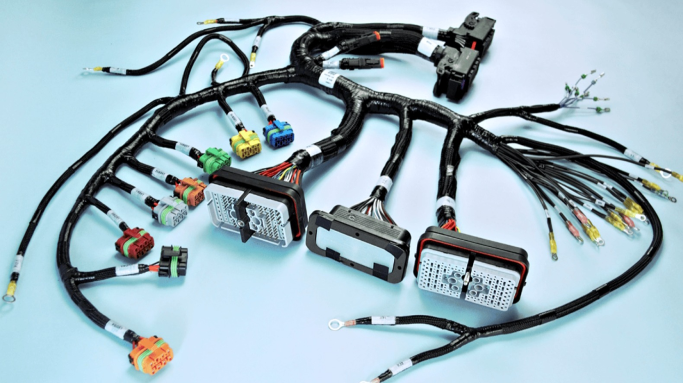

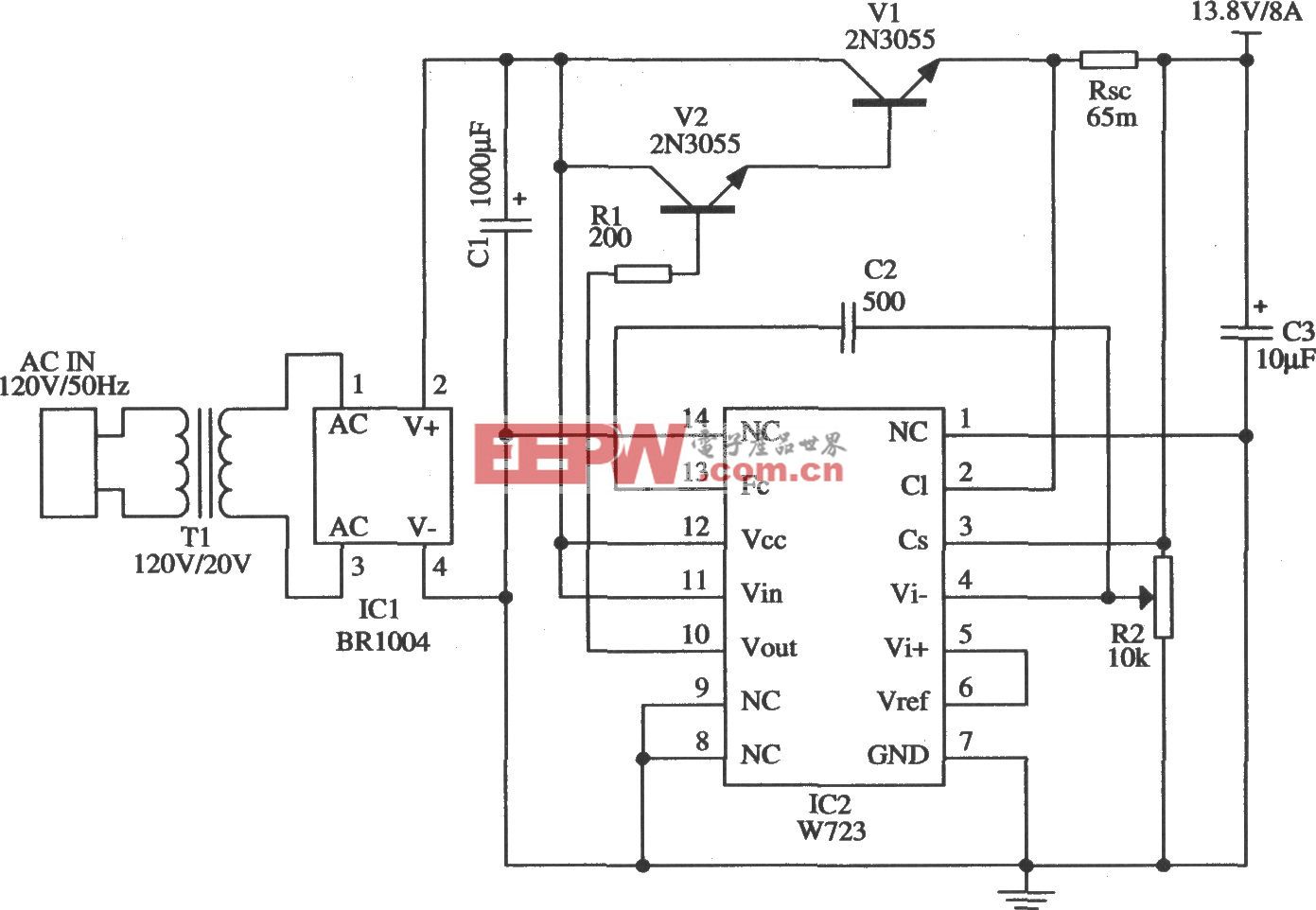

如圖 1 所示,汽車制造商將 PCB 到線束集成到各種電子控制單元 (ECU) 中,包括發動機和變速箱控制器、安全氣囊系統、信息娛樂平臺、遠程信息處理模塊和車身電子設備。

圖 1.帶有密封多針連接器的汽車線束專為跨車輛子系統的電源和信號路由而設計。這些線束側插頭在關鍵接口點與 PCB 安裝接頭配接。圖片來源:Asif Khan)

這些線束及其接口構成了 PCB 安裝電子設備和車輛電氣系統之間的關鍵連接。

每個接口都匯集了三個主要組件:

印刷電路板 (PCB):該板容納并連接用于各種功能的電子元件,包括動力總成控制、安全系統和信息娛樂系統。

線束:這種井然有序的電線束將電力和信號分布到整個車輛中,連接傳感器、執行器和控制單元。

連接器:這些組件將線束線連接到 PCB,實現安全、可靠且易于維修的電氣連接。

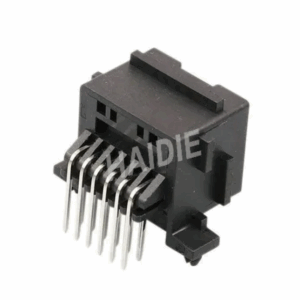

如圖 2 所示,接口通過安裝在 PCB 上的線對板連接器工作。線束側插頭,電線使用壓接觸點端接并固定在連接器外殼中,與這些 PCB 安裝連接器配接。配接后,外殼插入 PCB 上的接頭或插座,完成電路。

圖 2.12 針公汽車 PCB 電氣線束連接器,突出了汽車應用中用于可靠電源和信號傳輸的典型接口。圖片來源:Wiring-Connector.com)

這種通用配置支持在車輛的布線網絡和 PCB 之間雙向傳輸電力和信號。典型示例包括將傳感器輸入中繼到控制模塊、為執行器提供電流以及在遠程信息處理系統和中央處理器之間傳輸數據。

隨著現代車輛采用更多的高速通信協議,例如 CAN、LIN、FlexRay 和汽車以太網,連接器的選擇還必須考慮信號完整性、屏蔽要求和電磁兼容性。

跨車輛平臺的電氣性能要求

PCB 到線束接口連接器必須支持不同的電氣負載,而不會引入故障風險。電流和電壓額定值應滿足特定應用的需求,例如信息娛樂系統、高級駕駛輔助系統 (ADAS) 和電池管理系統 (BMS)。這些額定值有助于防止過熱、電弧和長期性能下降。

現代車輛中電子復雜性的增加通常會導致每個模塊的引腳數增加和I/O連接增加。因此,連接器密度是一個關鍵的電氣設計因素,尤其是在空間有限且必須保持信號完整性、電流容量和電磁兼容性 (EMC) 性能的情況下。

內燃機 (ICE)、混合動力汽車和電動汽車 (EV) 的電氣要求各不相同。電動汽車通常在 400V 至 900V 下工作,而內燃機汽車的 12V 系統和 48V 至 400V 的混合動力系統。這些電壓范圍可能因車輛架構和特定子系統要求而異。EV 平臺中使用的連接器通常需要更嚴格的 EMC 合規性、改進的絕緣以及更大的爬電距離和間隙距離,以管理高壓安全并抑制電磁干擾 (EMI)。

為確保可靠運行,連接器應具有低且穩定的接觸電阻,確保一致的電源和信號傳輸。連接器材料的高絕緣電阻和足夠的介電強度對于防止泄漏電流和電氣擊穿也至關重要,尤其是在高壓系統中。連接器設計中的屏蔽、正確接地和受控阻抗有助于最大限度地減少數據線路上的 EMI 和射頻干擾 (RFI)。

機械穩定性和抗振性設計

PCB 到線束接口連接器經常會受到振動、沖擊和熱循環的影響。為確保長期可靠性,制造商應選擇具有經過驗證的機械穩定性和適當配接次數額定值的連接器。盡管許多接口在生產過程中只連接一次,但有些接口可能在維修、診斷或模塊更換期間進行插拔。

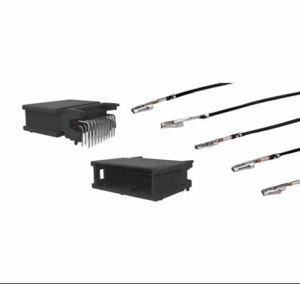

為防止振動引起的松動,汽車制造商應采用具有強大鎖定功能的連接器,例如板鎖夾、刀片和彈簧設計或雙梁觸點。如圖 3 所示,連接器的尺寸和外形尺寸應適合 PCB 上和車輛機械外殼內的可用空間,同時還應適應線束中使用的線規,以確保可靠的壓接或焊接。

圖 3.TE Connectivity NanoMQS 密封 PCB 安裝連接器專為空間受限的汽車應用而設計,具有緊湊的基底面和高抗振性,適用于 ECU、ADAS 模塊和傳感器接口。(圖片:TE Connectivity))惡劣汽車條件的材料和環境注意事項

PCB 到線束接口連接器必須能夠承受極端溫度、潮濕和化學品暴露。組件的額定值應適用于整個汽車工作范圍,通常為 –40°C 至 125°C。 PBT、PPS 或 PA66-GF25 等材料具有很高的熱穩定性,而鍍金或鍍鎳觸點可抵抗潮濕和氧化引起的腐蝕。

如圖 4 所示,用于引擎蓋下和外部應用的密封連接器應具有較高的 IP67、IP68 或 IP69K 防護等級,以及由硅膠或 EPDM 制成的彈性墊圈,以防止水和灰塵進入。

圖 4.JAE MX60A 系列防水 PCB 安裝連接器適用于高密度汽車應用,如發動機 ECU 和 PCU,專為在惡劣環境條件下安全集成線束而設計。(圖片:JAE)

在 ICE 和混合動力總成中,發動機艙通常包含機油、燃料和其他腐蝕性化學品,需要由 PEEK 或類似耐用聚合物制成的連接器外殼。在電動汽車 (EV) 中,PCB 到線束接口連接器可能會受到潮濕和熱應力的影響;然而,由于沒有燃料和機油,某些領域減少了對耐化學腐蝕材料的需求。然而,暴露于用于電池和電力電子設備熱管理的冷卻劑仍然會帶來化學相容性挑戰。

連接器外殼通常由阻燃聚合物(如 PA6、PA66、PP、ABS 或 PBT)模制而成,這些聚合物具有機械強度以及耐熱、抗沖擊和環境老化能力。接觸元件通常由銅合金(如黃銅或青銅)制成,并鍍錫、鎳或金以增強導電性和耐腐蝕性。由橡膠或彈性體(如氯丁橡膠、硅膠或 EPDM)制成的密封件和墊圈有助于在惡劣條件下保持防護等級。

連接器設計和汽車行業標準

PCB 到線束接口連接器設計必須防止意外斷開和錯誤配接,以確保可靠連接。極化形狀、輔助鎖和鍵控接口有助于確保正確對齊,提高可維護性,并降低在沖擊或振動下發生故障的風險。

工程師還應選擇具有適當觸點數量和引腳間距的連接器,以滿足電路級電氣和空間要求。應選擇安裝方法(例如通孔、表面貼裝或面板安裝),以匹配組裝過程的 PCB 布局和機械限制。

為確保安全性、可靠性和系統互作性,連接器必須符合適用的汽車標準,例如 LV214、USCAR 或 ISO 規范。這些標準定義了抗振性、密封性、載流能力和環境耐久性的性能閾值。值得注意的是,電動汽車可能會對 EMC、高壓合規性以及爬電距離和電氣間隙距離提出額外的要求。

總結

汽車 PCB 到線束接口連接器必須支持廣泛的電氣、機械和環境要求。這些關鍵組件可確保跨 ECU(從信息娛樂到 ADAS 和動力總成系統)的可靠電力和信號傳輸。選擇標準包括電流和電壓額定值、配接耐久性、環境彈性以及符合行業標準。

評論