直接轉矩控制技術在電鏟車上的應用

由于ACS800 系列變頻器具有無傳感器高控制精度和零速滿轉矩的特點,可保證電鏟車的提升和推壓機構實現空中的零速懸停而不必采用機械抱閘裝置,從而提高了電鏟車系統的可靠性和工作效率。

2.3 再生能量的處理

對于電鏟車提升和推壓機構工作中的再生能量的處理,可采取兩種解決方案:一種是整流橋采用由二極管組成的三相不控橋,外接制動斬波器的方案,將再生能量通過制動電阻以熱能的形式耗散掉,可采用的變頻器型號為ACS800-04/07;另一種是整流橋采用由IGBT組成的三相可控橋,再生能量通過可控整流橋回饋到電網中去,可采用的變頻器型號為ACS800-17。

另外,電鏟車的行走和回轉是分別運行的,但為節省投資,行走和回轉采用同一個變頻調速裝置。為此可采用ACS800 標準軟件的兩個用戶宏切換的功能,即分別將行走和回轉的電機參數以及軟件參數設置存儲在用戶宏1 和用戶宏2 中,通過設定的數字輸入口的上升和下降沿即可實現行走和回轉兩套控制參數的切換,達到一臺變頻器控制兩臺電機的目的。

3 實驗分析

將ACS800 系列變頻器應用于4 m3電鏟車的電控系統中,并在某水泥廠進行了試驗,試驗樣機如圖2所示。

其中,提升電機參數:

功率200 kW;

額定頻率37.5 Hz;

額定電流370 A;

額定轉速732 r/min;

變頻器型號為ACS800-04-0440-3,輸出視在功

率為440 kV·A。

推壓電機參數:

功率75 kW;

額定頻率38.9 Hz;

額定電流132 A;

額定轉速1 150 r/min;

變頻器型號為ACS800-04-0260-3,輸出視在功率為260 kV·A。

3.1 提升機構試驗結果分析

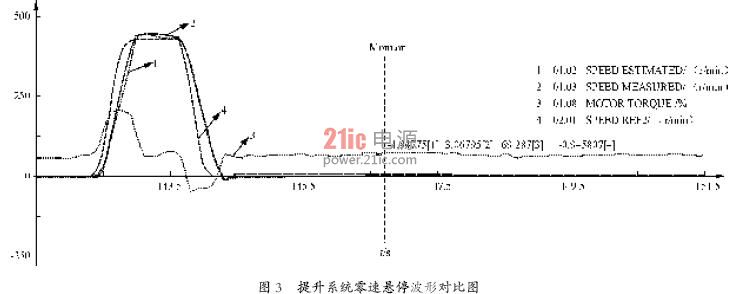

提升系統零速懸停時電機轉速和轉矩波形如圖3 所示(波形由ABB 專用調試和監控軟件DriveWindow測得)。圖3 中,1 為轉速估算值;2 為轉速測量值;3為電機轉矩;4 為給定轉速值。由圖3 可見,由于采用了FS-Method,當轉速給定值(曲線4所示)由400 r/min 下降為0 r/min 時,由變頻器根據電機內部數學模型計算得到的電機轉速(曲線1 所示)也迅速下降為0 r/min,且該轉速基本與由測速編碼器得到的轉速測量值(曲線2)一致,并與轉速給定值(曲線4)完全吻合。由于轉速在零速時估算的準確性,變頻器輸出的轉矩(曲線3 所示)可始終保持為恒定值,與負載相平衡,故可實現電鏟車提升結構的零速懸停。由此說明,采用直接轉矩控制技術可在無測速傳感器的條件下完全保證提升機構的真正零速懸停。

3.2 推壓機構試驗結果分析

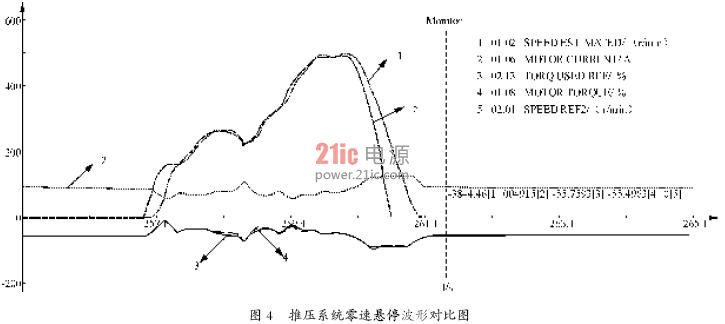

推壓系統零速懸停時電機轉速和轉矩波形如圖4 所示(波形由ABB 專用調試和監控軟件DriveWindow測得)。圖4 中,1 為轉速估算值;2為電流測量值;3 為電機給定轉矩;4 為電機實際轉矩;5 為轉速給定值。由圖4可見,當電機轉速給定值(曲線5所示)由500 r/min 下降為0 r/min 時,由變頻器根據電機數學模型計算得到的轉速估算值(曲線1)也迅速跟蹤轉速給定值下降為零,并與給定值曲線相重合。由于轉速估算的準確性,故變頻器輸出的轉矩給定值(曲線3)和轉矩實際值(曲線4)保持為恒定值,與實際負載相平衡,實現了推壓機構零速懸停。由此說明,采用直接轉矩控制技術可在無測速傳感器的條件下完全保證推壓機構的真正零速懸停。

4 結語

在電鏟車上采用以直接轉矩控制技術為核心的變頻器ACS800 系列可完全滿足在無速度傳感器條件下的轉速控制精度和轉矩的高動態響應,可達到額定轉矩的200豫的起動轉矩,而且不必采用機械抱閘裝置就可實現提升和推壓機構的零速懸停,保證了電鏟車工作的可靠性和高的生產效率。

評論