同步系統變頻控制與節能技術探討

3.2 逆變器共直流母線控制

當多臺電動機同時工作,有的處于電動狀態,有的處于制動狀態時,處于電動狀態的與處于制動狀態的逆變單元可通過直流母線交換能量,從而減少整流單元回饋單元容量。另外,多臺逆變單元共用一臺整流回饋單元,可節省設備投資和安裝空間。

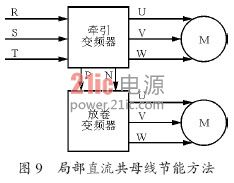

共直流母線的方案采用集中整流單元,每單元僅采用逆變單元,相比每臺整流逆變加變頻器再加獨立制動單元和制動電阻方案,不但降低了成本,而且節能,是高速同步控制系統的首選方案。但是目前能夠提供這種整流加逆變模塊的廠家很少,存在競爭少,產品價格高的問題。因此,在實際生產過程中,產生了另外一種如圖9 所示局部直流共母線的折中方案。

3.3 局部直流共母線方案

在變頻放卷控制中,電機一般工作于發電運行狀態。而且一般情況下,放卷電機的功率遠遠小于牽引電機。因此可以采用圖9 所示的方法,對于放卷變頻器不進行輸入交流電連接,只需要將其直流母線直接連接到牽引變頻器的直流母線上,就可以保證放卷變頻器的回饋能量全部被牽引變頻器所利用,既不增加成本,又達到節能的目的。

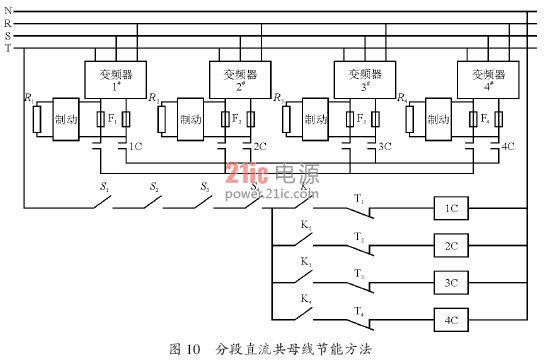

在一些同步應用場合,電機的應用臺數不多,如果采用完全直流共母線,成本太高,可以將功率接近,電動、發電工作狀態相同的變頻器放在同一組,采用分段直流共母線的節能方法。每臺電機控制采用變頻器加直流制動單元,在每臺單獨上電后,通過接觸器將相鄰的變頻器的直流母線進行連接。如圖10 為4臺變頻器的并聯示意圖。圖中,1C、2C、3C、4C 為母線并聯接觸器;F1、F2、F3、F4 為快速熔斷器,防止某臺變頻器發生母線短路故障時,造成其他變頻器損壞;S1~S4 為每臺變頻器上電準備好信號;K1~K4為四臺變頻器直流共母線手動控制開關,防止某臺變頻器發生故障時停止共母線運行的切除;T1~T4為每臺變頻器的故障輸出繼電器,在某臺變頻器發生故障時,自動切除共母線運行。在這種接線情況下,發電運行的電機的能量,通過母線進行能量交換,從而實現能量100%無污染交換,做到既節能,成本又比較低。當某臺出現故障時,只需要將該臺從直流母線上斷開,并不影響其他電機的運行。

4 同步控制系統的應用實例

4.1 在造紙中的應用

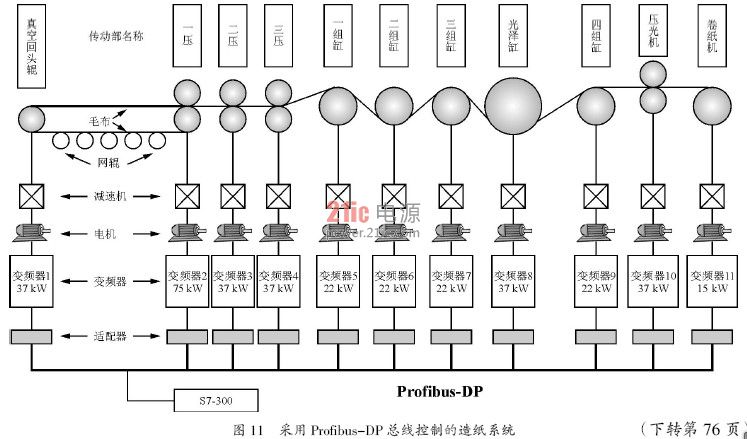

圖11為一采用Profibus-DP 總線控制的造紙系統。該生產線由11 個傳動點構成,分別由11臺不同功率的變頻器驅動,按生產流程依次為真空回頭輥、一主壓、二壓、三壓、一組缸、二組缸、三組缸、光澤缸、四組缸、壓光機、卷紙機。

首先處理好的紙漿通過5 個網逐層粘在毛布上,網輥(由毛布驅動)的投入數量決定紙張的克重(即厚度),然后經過真空

回頭輥,靠真空吸力進行第一次脫水處理,經過一壓、二壓和三壓,進一步脫水和擠壓均勻,使紙張的厚度均勻。

經過一組缸、二組缸、三組缸,逐步對紙張進行烘干。經過光澤缸,對紙張進行初步的壓光,以提高紙張的表面光潔度。經過四組缸,對紙張進行最后的烘干處理。經過壓光機,進一步提高紙張的表面質量。通過卷紙機,對合格的產品進行分卷卷繞。

采用Profibus-DP 總線控制的造紙系統的負荷分配調整完全由軟件可以實現,流程如圖12 所示。該方法在電動和發電兩種運行狀態下均有效。

根據系統,調節采樣時間和速度控制步長駐F,就可以獲得滿意的動態負荷分配。

4.2 在冶金高速線材生產線上的應用

一般冶金行業的高速線材生產線包括加熱爐區、粗軋區、中軋區、預精軋區、預水冷段、精軋區、水冷段、夾送輥、吐絲機、集絲桶、托盤、雙臂、收高線小車系統、電磁起吊等。

例如,某高速線材生產線,粗軋區、中軋區,預精軋區各用遠臺660 kW直流電機,共員愿臺;精軋區采用一臺5 500 kW的直流調速電機;高速線材四階梯傳送系統中有幾十臺猿kW左右的電機,每個電機驅動一個導輥;雙臂調速采用員臺37 kW的電機,收高速線材小車采用15 kW的電機。

對于高速線材這樣的大功率,多傳動系統,采用單個電機、單個調速裝置組成系統,不僅成本高,而且對于軋鋼這樣的沖擊性負載,不能夠解決能量的動態利用,而且通過能耗制動后產生了大量熱量,造成環境污染,降低了設備運行的可靠性,最佳的解決方案就是采用圖8 的控制方案,通過掛在直流母線上的逆變器實現變頻調速,以達到節能和環保的目的。

評論