數字化仿真分析技術助力汽車輕量化設計

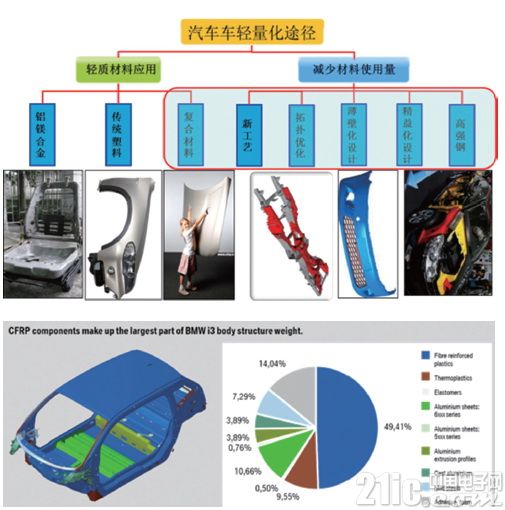

在汽車領域,隨著政府對燃油經濟性和二氧化碳排放標準的法規(CAFE)的建立和用戶對低油耗汽車需求的不斷增長,為了實現燃油經濟性和滿足二氧化碳排放標準,各個主機廠出臺了各種不同的解決方案,而汽車輕量化技術應運而生,并成為最重要的解決方案。

本文引用地址:http://www.104case.com/article/201807/384467.htm以國產某車型進行的輕量化減重后油耗、制動性能及動力經濟性試驗結果表明:

(1)動力經濟性試驗

減重100kg后,0-100km/h加速動力性提升7%,

加重100kg后,0-100km/h加速動力性下降11%,

加重200kg后,0-100km/h加速動力性下降15%,

(2)常規制動性能試驗

整備質量每降低100kg,低速時,制動距離縮短2~7m ,整備質量每降低 100kg,高速時,制動距離縮短1~2m ;

(3)油耗試驗

每減重100kg,油耗降低(0.1~0.29)L/100km ,降低率1.4%~4%。

隨著塑料制品新的成型工藝如Mucell,RTM,SMC的日益成熟,以及長、短纖維材料和連續纖維符合材料的廣泛應用,以塑代鋼及傳統塑料制品的進一步輕量化必然為整車的輕量化帶來更大的優化空間。并使其成為汽車輕量化技術最主要的手段之一。

目前世界上多數轎車的塑料用量(整車塑料用量)已經超過120千克/輛;部分歐洲高級轎車塑料使用量甚至達到250~450千克/輛。而民族品牌轎車的塑料用量普遍才80~100千克/輛,僅占汽車自重的5%~10%,仍處于較低水平。

汽車輕量化設計的典范,榮膺2014年紅點設計大獎“至尊獎”(best of the best)的創新純電動汽車BMW i3其車重1250KG,比傳統電動車輕250-350KG,如下圖所示BMW i3所采用的全碳纖維的座艙(LifeDrive 架構)在保證其車體強度遠大于同類型的鋼鐵車身同時使得CFRP(碳纖維增強塑料)的重量占到整個車身重量的49.41%,是其實現車身輕量化的關鍵。

隨著汽車輕量化技術的不斷深入以玻纖增強材料替代金屬材料作為車身結構件已成為行業發展趨勢,但是玻纖增強材料所特有的各向異性給產品設計和開發帶來了非常大的困難,如何準確判斷玻纖在成型產品中的取向分布及由此引起的材料性能的各向異性是所有開發人員必須面對的問題。

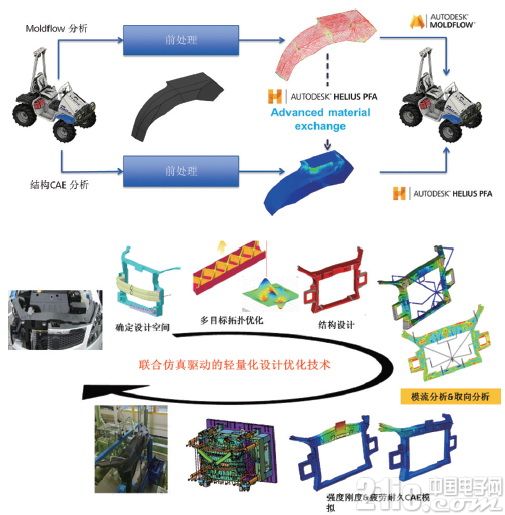

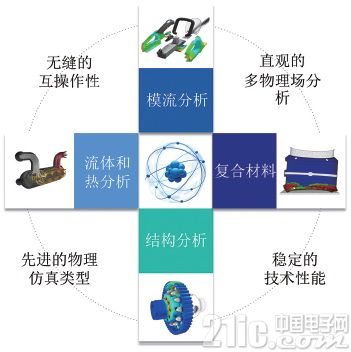

基于客戶在輕量化方面的仿真需求,歐特克公司構建了以Autodesk Moldow深 層次注塑成型分析為核心,結合Autodesk CFD先進的流體及熱分析,Autodesk Simulation Mechanical + Autodesk Nastran專業的結構及力學分析,Autodesk Helius PFA符合材料設計及驗證分析的多工況和多物理場的聯合分析解決方案。特別是針對纖維填充塑料和復合材料,通過 Helius PFA 及其AME接口,可輕松的將Moldow分析所獲得的塑料制品在成型過程中產生的殘余應力以及材質屬性轉入到結構分析軟件中(同時支持Abaqus,Ansys)進行進一步的結構優化和性能驗證。并創新性的實現了異步的工作流程,極大的提高了聯合仿真的分析效率。

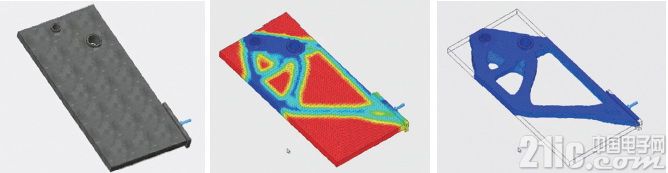

利用Autodesk Moldow注塑成型分析獲得產品在成型后的材料的各向異性特性,通過與有限元軟件的接口,得到各向異性的力學模型,將大多數力學性能驗證在設計階段解決。

長安汽車通過歐特克的仿真分析解決方案,成功實現其某車型的前端模塊的全塑料輕量化設計。并通過產品結構優化、模具澆口位置優化和成型工藝的優化,產品重量由最初設計的4.8kg降低為4.53kg(6%),產品成型后的最大變形由1.82mm減小到1.66mm 變 為(9.6%),產品剛度提升了10%。

通過將材料的各向異性特性準確的映射到結構分析CAE模型中可提升計算結構CAE的求解精度,提高驗證可靠性;降低產品重量,節約材料成本;降低產品厚度,加快生產效率。

通過歐特克所提供的異步的仿真分析流程,優化傳統開發流程,將產品力學問題在設計階段解決。通過虛擬驗證替代試驗驗證,縮短開發周期,節約大量開發成本,降低開發風險。

同時歐特克還提供了基于強大的Nastran求解器的拓撲結構優化設計功能,基于給定的約束和載荷工況,自動獲得最佳的產品幾何結構真正實現了以仿真驅動設計的變革,將優化設計貫穿整個設計過程。

總結

◆ CAE仿真分析技術是輕量化必備的設計利器;

◆聯合仿真技術(復合材料成型結構力學仿真整合)可有效推動復合材料的低風險應用;

◆多學科多目標的同步優化工具是實現車身輕量化的最有效的工具。

歐特克致力于提供基于同一數字模型的全面分析解決方案,為產品在設計初期實現最佳化設計提供了有力的支持!

評論