飛機形位誤差檢測技術研究

如圖3中零件,在曲面上標注線輪廓度,下框格中,線輪廓度要求被測曲面上沿任一方向和任一200mm長度上,線輪廓度公差為0.200mm,目前CMM測量軟件只是在某一平面內評定線輪廓度,無法評定沿任意方向的線輪廓度誤差。

假設某一曲線有A、B、C 3個測量點,計算A、B、C三點的誤差,若誤差大于公差則不合格,若小于則合格。然而,一般事先測量點數無法確定,因此,可采用另一種等效方法,即采用兩點比較的方法代替三點或更多點比較的方式,例如(A、B 、C) 三點的誤差值肯定是(A、B)、( A、C) 、(B、C)3組誤差值中的一個,若其中有一個不合格,則不合格,若全部合格則合格。

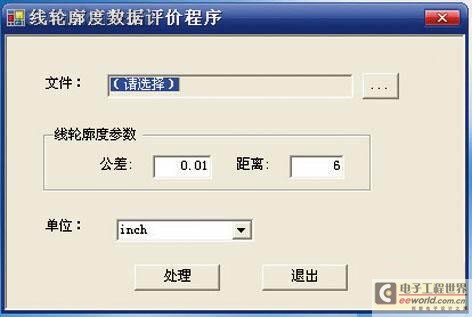

通過任意兩點有無數個平面,而每個平面與曲面都有1條交線,因此無法確定兩點之間所在曲線的距離,只能用兩點的直線距離代替曲線距離,這樣不僅能夠對線輪廓度更好地控制,而且使算法具有可行性。線輪廓度數據評價程序主界面如圖4所示。

圖4 線輪廓度數據評價程序主界面

復合位置度公差提供了特征尺寸組定位和特征尺寸在組內相互關系( 約束旋轉和平移) 上應用位置度公差的方式。要求是通過使用復合特征控制框來注明的。

對于此類位置度,位置符號只填入1次即對所有水平框格都適用。其中特征控制框中的每個完整水平框格都可以分別檢查。

復合位置度中包括組定位公差帶框和特征相關公差帶框。

組定位公差帶框的公差帶框約束相關于規定基準的旋轉和平移。對特征尺寸組作為一組定位規定了較大的位置度公差。適用的基準特征應按給定的優先順序參考,并起到將理論正確尺寸與基準參考框相聯系的作用。

特征相關公差帶框是由特征相關控制。它們控制了各特征尺寸在組內( 特征與特征的關系) 的較小的位置度公差。基本尺寸可用于組定位公差帶框,而不適用于特征相關公差帶框。

當復合特征控制框的下框格未規定參考基準時,特征相關公差帶框可在由組定位公差帶框建立和控制的邊界內自由旋轉和平移;如果在下框格規定了基準,它們控制特征相關公差帶框可在由組定位公差帶框建立和控制的邊界內相關于基準的旋轉;當規定了基準特征參考時,位置度框最上面框格規定的一個或多個基準特征時,應按相同的優先順序約束坐標系的旋轉。

復合公差有2個或多個框格。每個框格都建立公差帶并約束顯示在框格內的任何參考基準。第一框格內的參考基準建立所有適用旋轉和平移約束相關于所參考基準。第二和后續框格內的參考基準僅建立旋轉約束相關于所參考基準。

當框格內的參考基準空缺表示沒有通過這些框格建立旋轉和平移約束。對帶有復合位置度公差的組特征的應用,通過第一框格建立組定位公差帶,單獨的特征相關公差帶通過各后續框格建立。

例如測量孔位置度上框格為相對于A、B、C基準位置度,公差要求為φ0.25;下框格為相對于A、B、C基準位置度,公差要求為φ 0.10;

對于上框格位置度檢測時,按A、B、C基準建立坐標系后,按照其特征元素與基準之間的關系,直接對位置度進行評價,相對于A、B、C基準不允許進行旋轉和平移。

對于下框格位置度檢測時,按A、B、C基準建立坐標系后,按照其特征元素之間尺寸關系,對位置度進行評價,相對于A、B、C基準不允許進行旋轉。

公差帶: 如圖5中公差值前面帶有表示直徑的符號φ,則該位置度公差帶的形狀為圓柱;在測量時主要是通過測量孔的兩端極限點的位置度誤差來控制孔的位置度,當孔的兩極限點的位置度誤差合格時,孔的位置度合格。在評定其誤差時,設各圓心的理論坐標為oi(xi, yi zi),圓心的實際坐標為Oi(Xi, Yi Zi), 則各孔兩端極限點的位置度誤差表示為=2(Xi?xi)2+ (Yi?yi)2。

下面舉例說明,復合位置度的檢測方法。

檢測過程如下:

步驟1:將被測零件恰當地定位在三坐標測量機的工作臺上(CMM工作面),如圖5所示。

步驟4:對圓柱的輪廓進行測量,分別用每個圓柱面上的實際點位擬合成圓柱,共擬合4個圓柱。

步驟5:構造圓柱兩端面,將被測圓柱分別與兩端頭平面相交,得到8個極限點。

步驟6:在1#坐標系下,通過觀察每個極限點的坐標值就可以分析出被測孔相對于基準的偏離狀態,用每個極限點的實際位置與理論位置求距離,該距離的2倍就是每個被測孔相對于基準A、B、C的位置度誤差。

評論