工業4.0技術催生下一場生產革命

日本:一是采用“小生產線”的企業增多,本田公司通過采取新技術減少噴漆次數、減少熱處理工序等措施把生產線縮短了40%,并通過改變車身結構設計把焊接生產線由18 道工序減少為9 道,建成了世界最短的高端車型生產線。二是采用小型設備的企業增多,日本電裝公司對鋁壓鑄件的生產設備、工藝進行改革,使得鑄造線生產成本降低了30%,設備面積減少80%,能源消費量降低50%。三是通過機器人、無人搬運機、無人工廠、“細胞生產方式”等突破成本瓶頸,佳能公司從“細胞生產方式”到“機械細胞方式”,再到世界首個數碼照相機無人工廠,大幅度地提高了成本競爭力。

本文引用地址:http://www.104case.com/article/201608/295931.htm此外政府加大了開發力度,加大對3D 打印機等尖端技術的財政投入。2014 年,經濟產業省繼續把3D 打印機列為優先政策扶持對象,計劃當年投資45 億日元,實施名為“以3D 造型技術為核心的產品制造革命”的大規模研究開發項目,開發世界最高水平的金屬粉末造型用3D 打印機。

制造的轉變與未來發展路徑

德國和美國政府已經撥出專項資金,用于戰略研究和工業4.0的實現。德國撥款2.22億美元用于德國聯邦教育與研究部(BMBF)的RES-COM等項目。同樣,美國已經推出了Smart Manufacturing Leadership Coalition等研究項目。

包括英國在內的其他國家也對工業4.0表現出很大的的熱情。GAMBICA和CLPA等制造商和貿易機構已經對此表示支持。雖然這些國家還未宣布推出重大舉措,但它們肯定已經對工業4.0作出了有力支持。

令人高興的是,與工業4.0相關的許多技術已經出現。但是,要采用這些技術,企業需要花費巨額資金,尤其是那些希望搶先采用這些技術的公司。

對于大多數公司來說,向工業4.0的轉變將是一個漸進的演變,而非一種迅速的革命。未來幾年,舊系統對制造業來說仍然是必要的。

作為世界上“最大的工廠”,中國在制造領域發揮著巨大的作用。在中國經濟需要轉型升級的當下,中國的制造業正在從“中國制造”向“中國創造”邁進。

但是,面對發達經濟體如火如荼的再工業化運動,以及東盟國家、印度及拉美國家試圖超過中國的阻礙。這樣的形勢之下,保持增長,同時促進產業升級,對于中國制造業領域來說,仍然是最大的挑戰。

魯思沃博士建議,通過發展技術創新,促進綠色制造,轉型為以服務為基礎的制造業,中國就能沿著全新的道路走向以高技術含量、優異的產品質量、低能源消耗以及高經濟效率和充分利用人力資源優勢為特征的工業化。同時,他認為,提高生產力、加快產品上市、靈活的生產模式以及提高資源效率,是從“中國制造”轉向“中國創造”的關鍵因素。

為了實現這一轉變,需要先進的技術和高效的生產體系。因此,制造企業應該逐步轉向信息化、數字化和智能化,從而將生產水平提升到一個新的高度,為“引領制造業未來”做好準備。

而數字化的企業平臺,就是企業實現全生命周期兩化融合的途徑。西門子(中國)有限公司執行副總裁、工業業務領域總裁吳和樂博士向記者介紹,數字化企業平臺是實現數字制造的載體。它可以實現包括產品設計、生產規劃、生產工程,到生產執行和服務的全生命周期的高效運行,以最小的資源消耗獲取最高的生產效率。

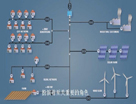

該平臺的實現需要企業以數字化技術為基礎,在物聯網、云計算、大數據、工業以太網等技術的強力支持下,集成目前最先進的生產管理系統及軟件和硬件,如產品生命周期管理(PLM)軟件和制造執行系統(MES)軟件以及控制和驅動技術等。

在提升資源效率層面,制造業企業首先需要考慮設備層面的資源效率提升方案,例如高效電機、變頻器等進行設備層面的節能。同時,企業需要將眼光放遠,關注能夠使全生命周期資源效率提升的整體解決方案。

所謂整體解決方案,指將現有的技術和創新全部整合到一個數字化企業平臺中,從企業層面到設備層面給出“基于成本設計”及“基于節能和資源設計”的完整資源方案。產品開發流程和生產流程中的所有環節在生產開始之前就已在虛擬環境達到了最優化。產品設計和生產任務配置所消耗的時間、人力、設備和原材料資源會得到大幅縮減,生產流程也會大大改進。

工業4.0給人類社會的影響

工業4.0將帶來五大機遇。一是可以通過使用新的數字化技術來提升效率和生產力,以重獲競爭優勢并實現跨越式發展;二是可利用中國頂尖的互聯網生態系統來實現完全數字化的價值鏈,并提供全新的產品和業務模式;三是可把握日益擴大的中產階層對個性化定制產品的需求,并升級制造業部門以實現大規模定制化生產;四是滿足客戶對生命周期加快的期望值,提升供應鏈的速度和靈活性;五是通過更好地理解和滿足客戶需求來提升其滿意度。總體來看,他認為工業4.0給中國帶來的收益主要體現在企業的生產效率提升上。

未來5至10年間,越來越多的本土公司會遵循工業4.0時代的要求發展,這將提升國內制造業的整體生產效率。轉換成本(不包括材料成本)的提升幅度為15%~25%。如果將材料成本考慮在內,那么能實現5%~8%的提升幅度。據計算,制造業累計產品銷售成本約85萬億元,這意味著中國工業總體生產效率有4萬億~6萬億元的提升潛力。值得注意的是,各行業的改善程度會參差不齊,工業元件生產商可能實現最高的生產效率提升幅度(20%~35%),而預計汽車公司的提升幅度只有10%~20%。

針對中國在落實工業4.0技術方面存在的四大挑戰,即:不同行業和企業網絡內部制造業的成熟程度及工業4.0的準備度差異極大;其他發達國家落實工業4.0技術后競爭壓力會進一步加劇;工業4.0需要跨部門乃至公司上下的通力協作;工業4.0相關議題需要企業發展全新的能力,杜偉建議企業可以分別采取以下四大應對措施。

一是因為成熟度不同需要制定有針對性的戰略,各企業實施工作的起點也不盡相同;二是中國可利用其快速行動的優勢來發展競爭力,并在工業4.0大潮中實現跨躍式發展;三是需由上而下推動變革,并推動流程、企業文化和思維方式的轉型;四是中國政府和企業必須密切合作,對專家和員工的教育培訓進行持續性投入。

波士頓咨詢公司推出的新報告《工業4.0:未來生產力與制造業發展前景》指出,零部件、機器和人員之間的互聯互通性日益加強,由此生產系統的速度和效率分別能提升30%和25%,同時大規模定制也將實現快速發展。

報告認為,在中國,工業4.0帶來的收益主要體現在生產效率提升上。未來5-10年間,越來越多的本土公司會遵循工業4.0時代的要求發展,這將提升國內制造業的整體生產效率。轉換成本(不包括材料成本)的提升幅度為15-25%。如果將材料成本考慮在內,那么能實現5-8%的提升幅度。據計算,制造業累計產品銷售成本約85萬億元,這意味著中國工業總體生產效率有4萬億元-6萬億元的提升潛力。各行業的改善程度會參差不齊。

報告強調,未來會出現更多就業機會,同時淘汰一些過時的崗位。生產企業將越來越多地使用機器人和其他一些先進技術來輔助人工。這就意味著勞動強度大的常規工作崗位會不斷減少,而更多的工作崗位需要具備靈活應對、解決問題和提出定制化解決方案的能力。

評論