基于汽車發動機控制模塊的耐久性測試系統研究

1、引言

本文引用地址:http://www.104case.com/article/197896.htm汽車發動機控制模塊(PCM)是汽車的控制神經中樞,直接影響到汽車的動力性和燃油經濟性和尾氣排放。隨著汽車電子工業的發展,PCM已經成為汽車的一個標準配置。由于PCM系統十分復雜,工作環境極為惡劣,其可靠性至關重要,因此,PCM耐久性測試是開發汽車發動機PCM的重要支撐條件。

上世紀80年代,幾家國際上知名的PCM模塊制造公司如博世、西門子、德爾福、偉世通,針對自己的產品相繼進行了PCM耐久性測試技術的研究,并研制出了相應設備。由于這類設備仍然沿用的是20多年前的設計體系,已經不能適應日新月異的汽車電噴發動機技術的發展,整體技術平臺落后,存在一些不可克服的缺陷,例如不能兼容不同廠商的PCM模塊,不能設置自動循環策略,不能現場配置模擬信號類型和參數等。目前,我國自主開發的汽車電子產品正處于加速發展階段,但是由于我國汽車工業起步較晚,自身技術落后,科研能力不強[1],現有的PCM技術來自國外,有關PCM的耐久性測試技術在國內還屬于空白,只有少數的高校圍繞汽車電噴發動機開展了故障診斷、信號測試、運行機仿真等方面的研究[2 -4],沒有形成成套技術。

本文介紹了汽車PCM耐久性測試系統的整體設計思路和測試規范,重點討論了關鍵子系統的設計原理,并通過原型樣機對幾種PCM模塊長久性測試,驗證了該系統的可靠性和通用性。

2、整體構思

2.1 PCM工作原理

汽車發動機控制模塊(PCM)是汽車控制系統的核心部件,主要由輸入電路、模擬信號、數字信號轉換器、微機、輸出回路等五個部分組成。其作用是接收各種傳感器信號,經微機的運算、處理,向執行器發出指令,接通各執行器的接地線,使其通電而工作,以精確控制燃油供給量、點火提前角和怠速空氣流量。

2.2 PCM耐久性測試系統的設計思路

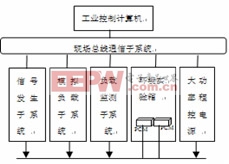

本文以電噴發動機的控制技術為基礎,采用多層CAN總線通信技術、虛擬儀器技術和嵌入式計算機系統,設計了一個通用開放的PCM耐久性測試系統。它主要由工業控制計算機(工控機)、信號發生子系統、模擬負載子系統、負載監測子系統、大功率程控電源、環境實驗箱、現場總線通信子系統、應用軟件和數據庫管理系統等組成。其硬件系統與原型樣機如圖1、2所示。

圖1 PCM耐久性測試通用平臺的硬件系統

圖2 PCM的耐久性測試系統的原型樣機

該測試系統的測試原理:以PCM為測試對象,由工控機根據測試類型和測試項目的不同發送設置指令,控制環境變量和大功率直流電源,快速切換汽車傳感器信號和模擬負載連接,并及時向負載監測系統發送讀取指令,在線監測PCM運行狀態。

2.3 PCM耐久性測試規范

耐久性測試規范是PCM耐久性測試的依據,關系到PCM整體質量。為了提高PCM正常運行時的可靠性和耐久性,必須建立一套能夠最大限度激發PCM失效的測試規范。本系統建立耐久性測試規范的原則:(1)充分考慮引起PCM 失效的多種應力參數;(2)保證足夠的測試時間以驗證PCM模塊在預計的壽命內有足夠的可靠性[5]。

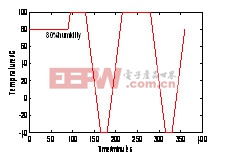

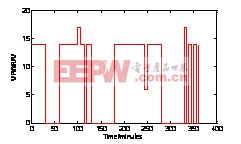

根據PCM各種工況下的極限環境,確定了溫度、濕度、電源電壓等重要參數,建立了一套周期為6小時的測試規范,具體如圖3所示,并通過了利用DSPACE快速開發平臺和NI虛擬儀器平臺建立的耐久性測試實驗平臺的檢驗。

(a) 溫度和濕度參數

(b)電源參數

圖3 相關參數的測試規范

3、PCM耐久性測試系統的主要構架

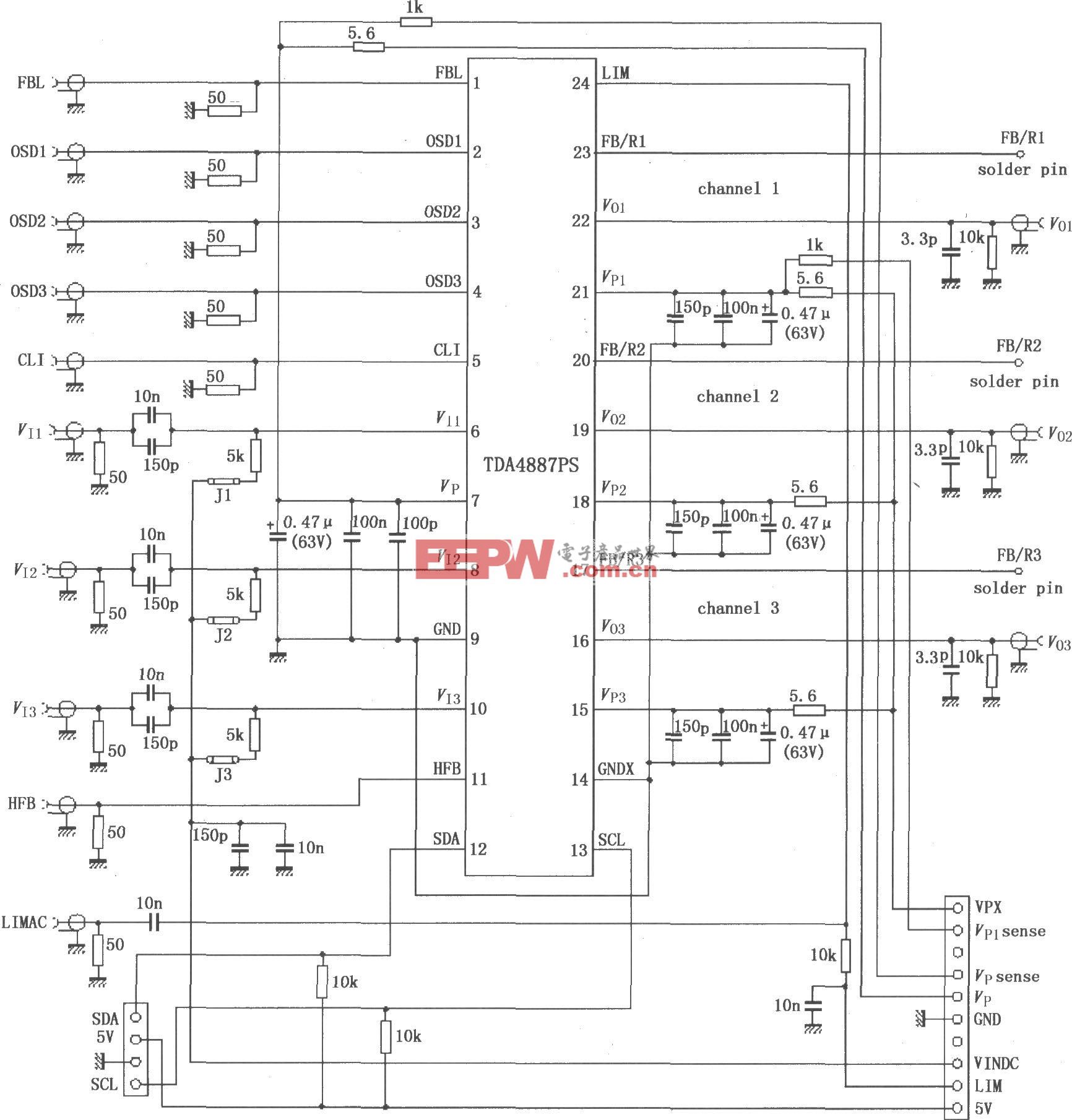

本系統采用研華工控機,通過安插調理放大器、A/D、D/A卡,安裝Visual C++、LabVIEW等開發應用軟件,構成一個虛擬儀器平臺,實現了計算機的全數字化的采集測試分析。此外,系統選擇了安捷倫6691A型大功率程控電源用于模擬蓄電池和發電機工作,設計了能容納多個PCM的環境實驗箱。

3.1 信號發生子系統

在相關文獻中,信號發生裝置均只針對特定的PCM而設計,靈活性較差。該子系統利用虛擬儀器技術,主要結構是一個以ARM單片機和CPLD為硬件框架的嵌入式計算機系統。它只要分配給各個信號發生模塊不同的標識(ID),就可通過現場總線進行系統擴展,實現多模塊的信號發生子系統網絡。

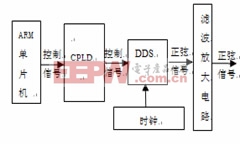

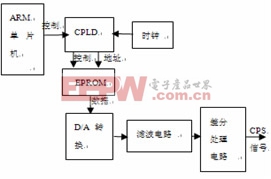

采用DDS技術在當前的測試測量行業已是一種主流的做法[6],其頻率精度可隨相位累加器的位數而定。本系統采用單片機+專用DDS芯片的方式產生正弦信號,其原理如圖4所示,ARM單片機向CPLD 發出控制命令,CPLD 在時鐘下譯碼后產生DDS的控制信號,產生出相應頻率的正弦波信號,該正弦信號經過濾波放大后,輸出相應幅值的正弦信號。

圖4 正弦信號產生原理圖

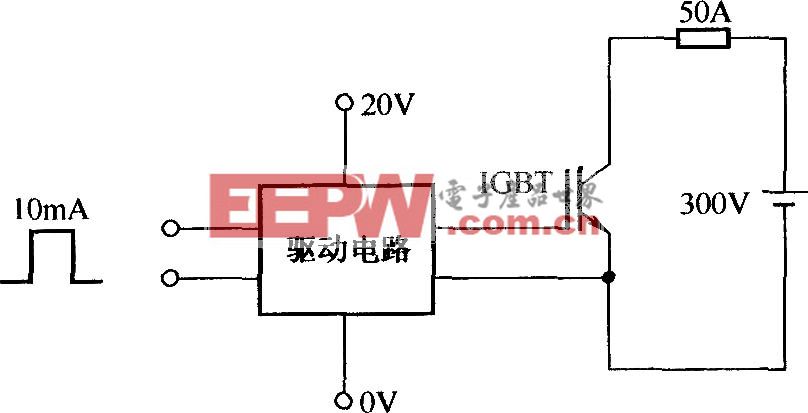

曲軸位置信號(CPS)是PCM控制點火系統中最主要的傳感器信號,為適應多種PCM的需求,設計采用CPLD和DA的方式產生。CPS信號產生原理如圖5所示,在EPROM中存有一個周期的正弦表數據,當需要產生CPS信號時,ARM單片機對CPLD進行設置,CPLD根據接收的控制命令,通過時鐘計數,產生讀存儲器的信號,并向EPROM提供合適的地址信號和控制信號,EPROM輸出相應地址的數據,經D/A轉換,變成單端CPS模擬信號,然后經濾波電路和單端轉差分處理電路,輸出CPS差分信號。在實際的電路實現中,對CPS信號的控制可由計算機通過CAN總線向ARM發出控制命令進行設置,因此,即使ARM芯片在運行過程中復位,電路仍能輸出正確的CPS信號,以確保測試周期的正常進行。

該子系統還針對各類PCM模塊的需求,設計了兩種VREF/2信號的產生方式:電阻分壓方式和運算放大器分壓;同時,利用555時基電路和濾波放大電路設計了PWM發生器;此外,該子系統還采用電阻分壓加集成運放隔離的方式產生PCM需要的小幅值固定電壓信號(比如1.0V)。

3.2 模擬負載子系統

圖5 CPS信號產生原理圖

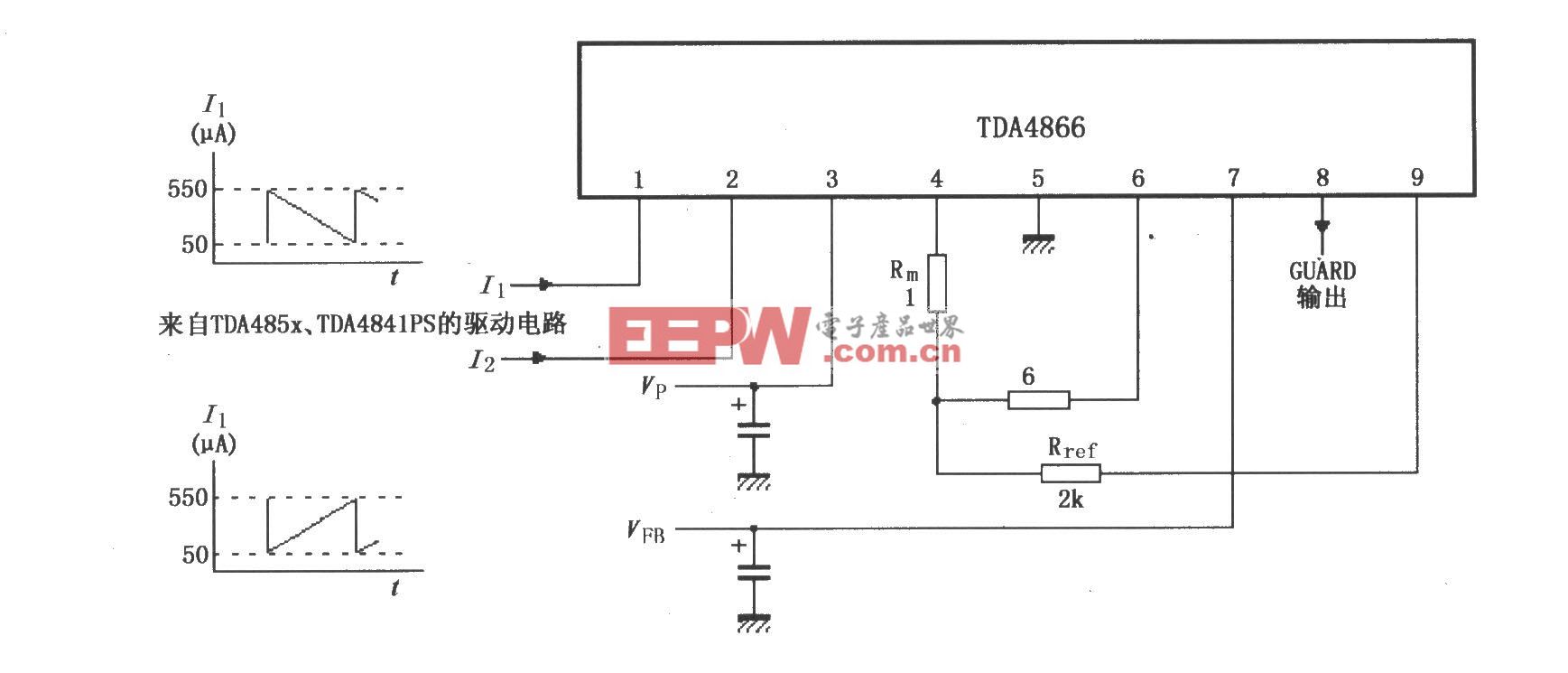

該子系統主要模擬PCM連接的點火線圈、噴油、碳罐電磁閥、廢氣再循環等輸出負載。該子系統是一個能模擬各種PCM輸出負載的開放式負載系統,并可通過現場總線進行系統擴展。

本文綜合分析了PCM負載的公共性和特殊性,設計了兩種類型的負載板:公共負載板和特殊負載板。模擬負載模塊有多塊模擬負載板組成,并同負載監測模塊一起安插在負載箱里。當需要進行具體項目的測試時,可通過繼電器矩陣完成負載的切換工作。此外,還采用了光電隔離方式將PCM輸出信號轉化為負載監測子系統能接收的+5V TTL信號。

評論