混合動力汽車功率模塊的功率損耗計算和熱仿真

通常,混合動力汽車同時具備內燃機引擎和電力馬達驅動系統,并利用功率半導體模塊來實現電力馬達的速度調節。通常功率半導體模塊在車輛上的冷卻方式主要為風冷和液態冷卻。不同汽車制造商設計的混合動力系統大相徑庭,直接并無可比性。除冷卻系統之外,功率半導體模塊封裝甚至半導體技術本身都各不相同。

本文引用地址:http://www.104case.com/article/197349.htm為了使這些系統更具可比性,本項研究采用了一個適用于不同冷卻系統的、被稱為HybridPACK的通用“基礎功率模塊”。在配置中采用了一套基本輸入參數集,例如行駛循環、電機類型、甚至半導體的電氣特性等。同時,為簡化計算,忽略了不同駕駛策略的影響。

在電力電子系統中,功率半導體模塊溫度及溫度波動對可靠性有較大的影響。為此,基于功率半導體模塊的功率損耗計算和熱仿真模型。開發了一個程序來計算整個行駛循環期間的溫度。

通過計算出從功率半導體模塊至冷卻系統的溫度分布,可以評估出模塊各部分受到的熱應力,諸如焊接點或鍵合點等。通過將熱應力轉換為可靠性試驗數據,可以預測出功率半導體模塊的使用壽命。

從行駛循環到可靠性試驗

可靠性試驗

在使用壽命期內,模塊要承受環境(氣候)造成的被動溫度波動,及因模塊運行發熱造成的主動溫度循環。溫度循環和功率循環試驗,可以模擬以上幾種情況對模塊壽命的影響。

溫度循環:在溫度循環試驗中,在沒有電氣應力的情況下,改變功率半導體模塊的環境溫度,包括對(TST:熱沖擊試驗)和(TC:熱循環試驗)。這項實驗主要用于評估焊接點的可靠性,及評估模塊在貯存、運輸或使用過程中對可能發生的溫度突變的耐受性。

功率循環:功率循環(PC)試驗可用于確定功率模塊內部半導體芯片和內部連接點焊接,在通過周期性電流時,對熱應力和機械應力的耐受性。周期性施加電流會導致溫度快速變化,會導致綁定線機械位置波動。功率循環試驗對高溫條件下的工作壽命預期分析具有代表性[1]。

熱應力造成的主要故障是IGBT模塊的內部焊接疲勞和焊接線脫落。

研究方法

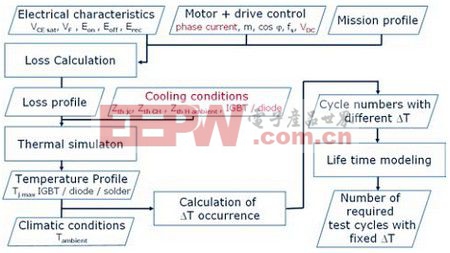

圖1根據逆變器系統的冷卻條件和行駛策略(行駛工況曲線、電機和行駛控制)信息,可得出功率模塊的在特定工況下,關鍵電氣參數特性集,進而計算出典型循環次數,以評估功率模塊的壽命,在本項研究中,幾個紅色參數是變量。

圖1:計算等效試驗循環次數的一般方法。在本項研究中,只有紅色參數是變量。

基本條件(輸入參數)

為了不受行駛條件、電機特性以及芯片特性的影響,選擇了一個常見的輸入參數集。

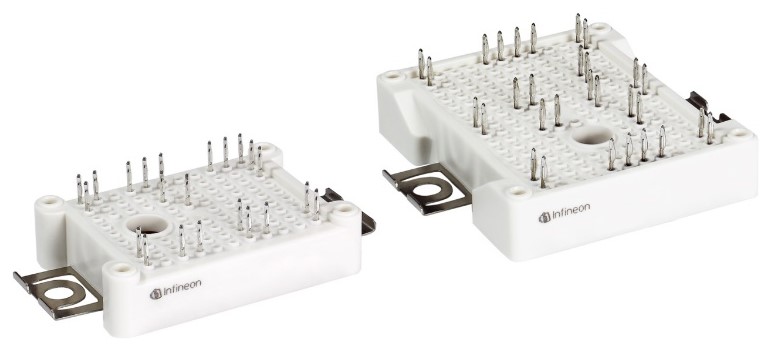

選擇了一個業內廣泛應用的功率半導體模塊。這個類型的模塊經專門設計,適用于最高功率在20 kW以內的輕度混合動力電動汽車應用[2]。針對高達150°C的工作節溫設計,該模塊為6管合一的IGBT設計,最高額定電流為400A/650V。

典型汽車行駛循環工況包括多個啟停序列和5個滿負荷條件下的10秒鐘長的恢復循環,繪制出任務曲線。并假定,模塊柵極驅動條件理想,盡管這有可能低估整個逆變器系統中的功率損耗。因此,通過計算最惡劣工況條件下的功率損耗(最高溫度)來補償[6]。

計算功率損耗

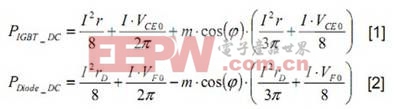

通過計算靜態(PDC:導通)和動態(PSW:開關)損耗,可計算出模塊的功率損耗。

計算逆變過程中芯片的功率損耗時,使用了正弦半波來模擬芯片中的熱量。是基于IPOSIM中使用的計算方法[7]。

基于這種方法,可以根據模塊的電氣參數,計算出IGBT³ [8]和二極管的傳導損耗[9] [10]。

必須指出的是,參數r、VCE0、rD和VF0均取決于溫度T。

利用等式3和4,可以計算出功率模塊的開關損耗。開關損耗是開關頻率fsw與按所施加的電壓VDC、電流î和開關能量Eon_nom、Eoff_nom、Erec_nom的乘積[11]。

所有必需的參數均摘自功率模塊數據表[12]。

溫度分布模擬

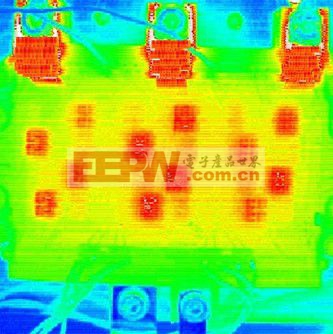

通常,采用RC網絡(Cauer模型或Foster模型)來描述功率模塊系統的熱模型[13]。發熱源及模擬實際組件狀態的RC網絡。R’s和C’s值,基于系統的材料屬性和外形尺寸,通過3D瞬態有限元模擬可得出,或者可以通過實驗直接測定這兩個值。

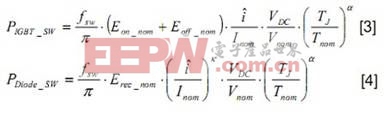

圖3:紅外測定IGBT/二極管工作溫度

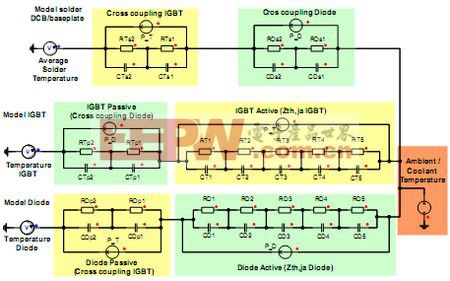

RC網絡,利用芯片間發熱的交叉耦合關系,定義了熱阻抗Zth juncTIon ambient參數,描述了IGBT與二極管之間的發熱的相互影響。

圖4:RC網絡(Foster模型)

除典型網絡之外,增加了兩個元素來表現焊接層。因此,芯片的功率損耗導致焊接層溫度升高[6]。

計算熱循環造成的焊接疲勞,必須了解的參數為焊接層溫度。此外,模型中引入電壓源補償環境溫度變化帶來的影響。

溫度曲線

借助熱模型,可以計算出在特定行駛循環的負載條件下,IGBT、二極管和焊接層的溫度。

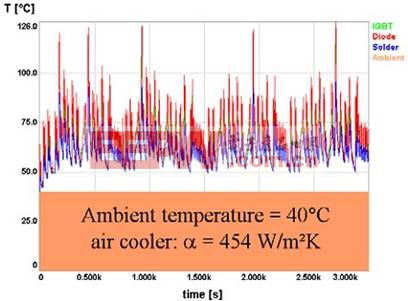

同時,需要考慮功率半導體模塊的使用環境,例如,對于安裝在駕駛艙附近,并用風冷散熱的系統,環境溫度設置為40°C(圖5)。

圖5:在一個3,000秒的行駛循環中,安裝在風冷散熱器上的功率模塊的溫度曲線

在本例中,所得到的最高溫度分別是Tj max IGBT = 118°C、Tj max diode = 126℃和Tj max solder = 96℃(同時請參見表2)。

引起焊接層和焊接線老化的主要參數不是溫度本身,而是溫度波動。同時,在仿真中加入了一個自動算法,以計算出溫差T。

確定T發生數

主動循環:圖6所示為一個風冷系統中的二極管,特定溫度波動的發生次數。幅度低于3 K的溫度波動被忽略,因為這種溫度波動不會明顯縮短組件使用壽命。多數溫度波動都低于30°K.溫升。只有很少的循環會出現更高的T。只觀察到5次T > 60°K的顯著溫度波動。這些溫度波動是圖5中的峰值。

圖6:二極管:在一個行駛循環中,不同T(α=454W/m² K)的循環次數

疊加在主動溫度波動上的,是工作環境造成的被動溫度波動。

被動循環:在工作過程中,冷卻系統溫度升高也會導致溫度波動,在計算組件使用壽命時,必須考慮這種溫度波動。

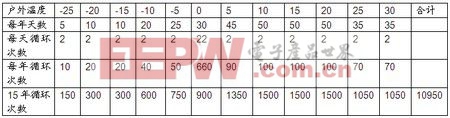

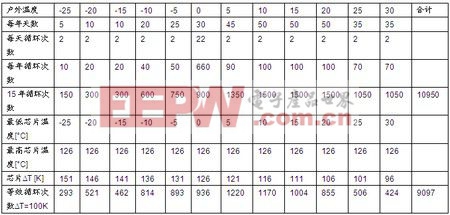

假定汽車的使用壽命為15年,每天2個循環,功率模塊總共要經歷10950個循環。環境溫度如表1所示,戶外溫度從5天-25℃到35天309℃。

表1:環境溫度影響工作溫度,溫升引起冷卻系統溫度升高,而導致被動溫度波動將溫升序列的溫度波動定義為:行駛循環中的最高溫度,與開始時環境溫度的溫差。(參閱表3)

在可靠性試驗中,對器件施加多個不同的溫度波動是不現實的。因此,必須確定一個標準T。

從汽車工況循環到到功率模塊試驗循環

焊接疲勞加速老化計算

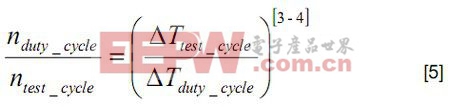

機械疲勞、材料疲勞或材料變形等模型,通常有與機械應力循環或溫度變化相關。使用這種被稱為(改良)Coffin-Manson模型的模型,來模擬功率模塊反復開關,產生的溫度循環,所導致的焊接或其他金屬中的裂紋增長。這種經常被引用的等式的式子清楚地表明,結點溫度波動幅度很大時,疲勞會導致器件過早發生故障。這個等式的派生等式是兩個不同熱循環溫差范圍(Tduty_cycle和Ttest)故障循環次數之間的關系[14]。盡管該參考資料提到的是不同的指數,本計算采用的指數是3.3。該模型的式子如下:

可以從曲線的Tduty_cycle對應的負載循環次數nduty_cycle,計算出特定Ttest對應的等效循環次數ntest_cycle。

焊接線加速壽命計算

等式6所示為特定負載條件(電流I、結點溫度Tj、工作時間ton和溫度波動T)計算等效循環次數的公式。

這個方程式也包含了不同溫差的比率,但根據大量試驗的結果作了修改[15]。

等式7基于等式6,所有任何負載循環i的p變換的總和,得出等效試驗循環次數(條件:Ttest=100K、Tj,min=50°C、ton, test = 2s 和參考電流Itest = 400A)。

參數差異性

冷卻條件

冷卻能力:比較了2個風冷系統,1個液冷系統和1直接冷卻(帶針式散熱器的液態冷卻系統)系統。

對于風冷系統和液冷系統,假定功率模塊底板與散熱器之間涂抹了導熱硅脂。

通過散熱片和模塊間的熱傳遞系數α,比較兩種冷卻系統的冷卻能力。(參閱表2:α = 124 W/m²K – 冷卻能力較弱的風冷散熱器;α = 454 W/m²K – 強制風冷散熱器;α = 20000 W/m²K – 冷卻能力較強的液冷散熱器)

表2:系統參數變化

為了實現從功率模塊到散熱器的理想熱傳遞,在功率模塊底板配有鰭片散熱片。這種類型的模塊直接安裝在開放式液冷散熱器上,鰭片直接接觸冷卻劑。因此,無需使用導熱性較差的導熱膏。由于底板直接接觸冷卻液,未定義α值。在這種情況下,冷卻液流速表示不同的冷卻能力。

圖7:帶鰭片散熱片的底板(HybridPACKTM2)[16] [17]與平板式底板示例

環境溫度:如第2.6節所指出,對于風冷系統,最高環境溫度設置為40°C,對于液冷系統則定義為70°C/95°C(表2)。

電氣參數

電池電壓:許多汽車制造商都更傾向將輕度混合動力/電動汽車的動力電池,設定為較低的電壓。通過增加電池電芯數量可以實現更高電壓,但這顯然會導致成本和電池重量的增加。為了了解電池電壓VDC對系統的影響,比較了兩套電氣參數(表2)。

結果

如圖1所示,行駛循環過程中溫度波動包括,功率模塊運行產生的主動溫度波動,和工作環境造成的被動溫度波動。對于芯片來說,必須考慮IGBT和二極管的最糟情況條件。5次循環最高負載都在二極管上。因此,以二極管為例分析最惡劣情況。

功率循環:對于綁定線焊接脫落的壽命計算,綁定線的最高溫度設置為最高芯片溫度Tj max。壽命循環建模可以計算在被動/主動循環下的等效功率循環次數。

通過利用等式7,計算出圖6中給出的T次數,并推導出等效主動循環次數。與被動循環類似,行駛循環次數被設置為10950。

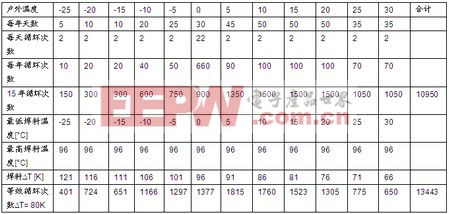

為了計算被動循環應力的等效試驗循環次數,對表1中的循環次數進行了轉換。結果如表3所示。

表3:二極管功率循環:計算代表被動溫度波動的等效循環次數

熱循環:與3.1節中描述的被動/主動溫度循環轉換,采用了類似的過程。

從行駛工況循環可計算得出焊接層的最高溫度(圖5)。

表4:焊接層熱循環:被動溫度波動的等效循環次數

概述

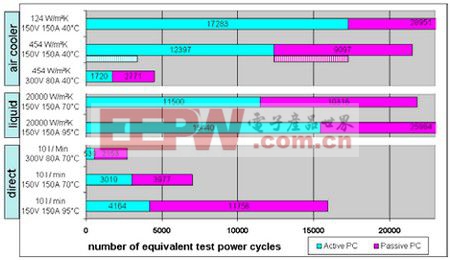

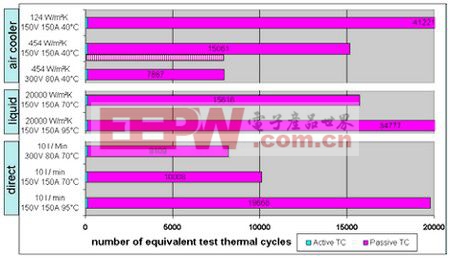

圖8和圖9所示為不同參數的等效試驗循環次數的比較。

功率循環:在圖8所示的功率循環次數(條件:Ttest=100K、Tj,test=150°C、ton, test = 2s 和參考電流Itest = 400A),是主動循環/被動波動循環次數的總和。

圖8:不同參數的特定行駛循環的等效功率循環次數

熱循環:在圖9中,熱循環試驗的等效試驗循環次數(條件:T = 80K),是主動循環次數和被動波動循環次數的總和。

圖9:不同參數的特定行駛循環的等效熱循環次數

在所有情況下,主動循環的影響可以忽略不計。相對被動溫度波動很高的T,工作過程中焊接層的溫度波動幅度很小( 55°C,強制風冷)。

聲明

盡管這兩個試驗的趨勢很相似,也無法對兩個可靠性試驗進行比較,因為在這兩個試驗中T越高,等效試驗循環次數就越多。

1)冷卻能力越好,可靠性要求越低。(當然,任何人都能做出這樣淺顯的聲明,本文的目的是表明冷卻能力對可靠性要求有多大的影響。)

2)當環境溫度為40°C時,強制風冷的性能與液冷器在70°C環境溫度下性能類似。

3)將冷卻劑溫度從70°C升至95°C,會使等效循環次數翻一番。必須為逆變器配備單獨(獨立)的冷卻回路。采用常規安裝和連接技術,不能實現利用125°C的發動機冷液散熱的設計。

4)即使模塊未工作,戶外溫度變化也會使焊接層發生溫度波動。

5)使用直接冷卻散熱方式的模塊,將大大降低了對模塊的可靠性要求。

6)提高電池電壓,可使風冷系統的功率循環要求降低4倍;熱要求降低40%。

7)更好的冷卻能力,可以減輕母線電壓波動的影響。

8)避免出現滿負荷條件下的5個10秒鐘長的溫度循環,可以將對功率循環的要求降低60%,對熱循環的要求降低40%(對于強制風冷,比較圖8和圖9中的虛線列)。

最后兩個聲明表明,混合動力汽車的開發有必要采用全局性系統方法,包括行駛策略、冷卻系統、電池電壓和模塊的散熱能力。汽車制造商、逆變器供應商與功率半導體模塊供應商聯合進行開發,可以避免功率模塊太大,并能降低成本。

結語

如今,大多數混合動力汽車使用的功率模塊。由于缺乏標準,不同汽車制造商采用的系統大相徑庭,因此不太可能對這些系統進行比較。為了使逆變器系統變得更具可比性,本項研究采用了一個統一的“基礎功率模塊”和一套常見的輸入參數。

為了評估混合動力汽車(HEV)功率半導體模塊必須具備的熱/功率循環穩定性,開發了一個程序來計算在特定行駛循環中,芯片和焊接層的溫度變化。通過將主動和被動熱應力對焊料和焊接點造成的熱應力,轉換為可靠性試驗數據,計算出等效試驗循環次數。

在本文中,比較了8套不同的參數,包括不同的冷卻條件和/或電池電壓。結果是:汽車制造商、逆變器供應商和功率半導體模塊供應商應聯合進行開發,有助于通過調整行駛策略、冷卻系統、電池電壓和模塊的散熱能力,找到經濟高效的解決方案。

備注

本模型中使用的變量存在一些其他關聯,這使得該模型僅可用于選定數據的試驗條件范圍。因此,筆者強烈建議在應用該模型之前,咨詢英飛凌科技的專家。

評論