Optistruct優化結構設計實例

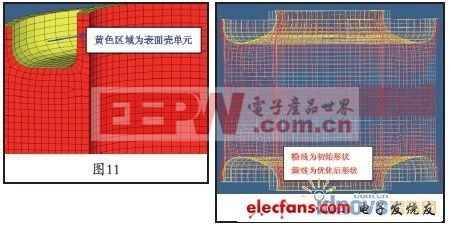

為了使結果更加準確,在需要優化的區域設置一層殼單元,如圖11所示。

優化過程描述為:無約束的自由形狀優化

◎優化目標:最小化單元應變能(受扭矩影響);

◎優化變量:節點的線性擾動和二次擾動產生的擾動矢量;

優化結果如圖12所示。

4.結果對比

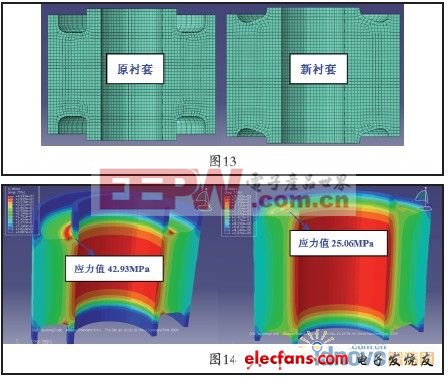

根據優化結果,作出新襯套與原襯套對比(見圖13),結果對比如圖14所示。通過對比可知,結構改進后,斷裂位置應力值減小了41.6%。

四、總結和展望

本文主要介紹了拓撲優化、形貌優化以及自由形狀優化功能在結構改進中的應用。

傳統的產品設計流程是一個人工反復設計的過程。工程師借助CAD工具進行產品的設計,接著提交工廠進行加工制造,然后對產品進行實驗。如果產品不能滿足要求或出現質量問題,就要對產品進行修改。

隨著CAE技術的發展,在初步設計階段,就需要對結構進行虛擬實驗,對于不滿足設計要求的產品需要設計人員進行修改。而結構優化無疑應是產品設計的重要一步。先對產品進行概念優化設計,然后提交設計人員進行CAD設計,通過CAE虛擬實驗檢查設計的產品是否符合要求,如果不符合要求,再對產品進行優化,直到滿足CAE虛擬實驗。完成這些后,再將產品提交制造。今后可以想象結構優化的用途會有更廣闊的空間。

評論