基于80C52單片機(jī)的電加熱數(shù)字恒溫控制系統(tǒng)設(shè)計(jì)

摘要:針對(duì)傳統(tǒng)電加熱溫度測(cè)控系統(tǒng)存在的普遍問(wèn)題和數(shù)字控制控儀表的設(shè)計(jì)要求,提出了基于數(shù)字PID控制算法和89C52單片機(jī)的溫度控制系統(tǒng)。系統(tǒng)采用AD590傳感器檢測(cè)溫度,溫度信號(hào)經(jīng)A/D8080轉(zhuǎn)換成數(shù)字量,單片機(jī)與設(shè)定值比較后,執(zhí)行PID控制算法,并給出控制量去調(diào)節(jié)可控硅的觸發(fā)脈沖,從而實(shí)現(xiàn)溫度的實(shí)時(shí)顯示與實(shí)時(shí)控制。實(shí)驗(yàn)結(jié)果表明:該控制器具有靜態(tài)精度高,自適應(yīng)能力強(qiáng),可靠性高,抗干擾性強(qiáng)的特點(diǎn),使?fàn)t溫達(dá)到了很好在控制效果。

關(guān)鍵詞:溫度控制;數(shù)字PID;單片機(jī);電加熱

電加熱爐是科學(xué)實(shí)驗(yàn)、工農(nóng)業(yè)生產(chǎn)過(guò)程中量常見(jiàn)也是最常用的加熱設(shè)備,由于爐子種類與規(guī)格、加熱對(duì)象的不同,它們所構(gòu)成的系統(tǒng)千差萬(wàn)別。溫度作為一個(gè)重要檢測(cè)和控制參數(shù),對(duì)其控制的好壞直接影響到產(chǎn)品的質(zhì)量和數(shù)量。電加熱爐種類繁多,控參數(shù)通常具有時(shí)變性、非線性、不確定性等特點(diǎn),對(duì)其控制方案的研究不論在基地式儀表時(shí)代還在現(xiàn)在的智能化儀表時(shí)代,都是很熱門的對(duì)象。在現(xiàn)有溫度控制儀表的配置加熱系統(tǒng)中,大多數(shù)只配有一組加熱元件,當(dāng)溫度達(dá)到調(diào)控點(diǎn)時(shí),便切斷電源進(jìn)行保溫,隨著時(shí)間的推移,溫度降到一定數(shù)值后啟動(dòng)該組件元件的電源供電進(jìn)行加熱,從此周而復(fù)始,動(dòng)作頻繁。用作測(cè)溫的傳感器,當(dāng)溫度上升到設(shè)定點(diǎn)溫度時(shí),必然有一個(gè)時(shí)間的滯后性,使被控溫場(chǎng)沖過(guò)溫控點(diǎn),而過(guò)沖幅度與熱功率的大小成正比,與溫場(chǎng)的大、小成反比。PID控制器雖然具有結(jié)構(gòu)簡(jiǎn)單、穩(wěn)定性好、工作可靠、調(diào)整方便等優(yōu)點(diǎn),但加熱系統(tǒng)與PID控制器設(shè)計(jì)的不匹配現(xiàn)象也廣泛存在。本文采用80C52單片機(jī)、數(shù)字PID算法來(lái)設(shè)計(jì)的電加熱式恒溫控制系統(tǒng),參數(shù)調(diào)整方便,實(shí)時(shí)性能好,達(dá)到超前控制的目的,具有遲滯控制穩(wěn)定性的抗干擾能力,可以大大提高控制質(zhì)量和自動(dòng)化水平,實(shí)現(xiàn)發(fā)溫度控制儀表的數(shù)字化與智能化。本系統(tǒng)可應(yīng)用于孵蛋、細(xì)菌培育等恒溫系統(tǒng)進(jìn)行溫度控制。

1 控制方案設(shè)計(jì)

溫度場(chǎng)是一個(gè)梯度場(chǎng),溫度的上升或下降隨時(shí)間緩慢變化。電加熱爐溫度控制過(guò)程可以用自然降溫、程序升溫和恒溫保持3個(gè)分過(guò)程來(lái)描述。自然降溫:停止加熱,環(huán)境溫度在整個(gè)過(guò)程中保持不變,受控溫度場(chǎng)最終穩(wěn)定為環(huán)境溫度。程序升溫過(guò)程:給定電壓值為一變化值,由程序控制逐漸變化,最終使?fàn)t溫的穩(wěn)定在給定值上。恒溫保持:給定爐溫為一定值,使?fàn)t溫穩(wěn)定在給定值上,這時(shí)受控場(chǎng)溫度恰好抵消散

熱因素的影響而能夠維持在所設(shè)定的溫度。實(shí)驗(yàn)和經(jīng)驗(yàn)表明,電加熱爐對(duì)象可近似為一個(gè)純滯后環(huán)節(jié)和一個(gè)慣性環(huán)節(jié)組成,其傳遞函數(shù)為:

![]()

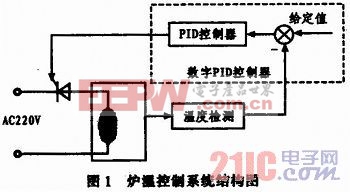

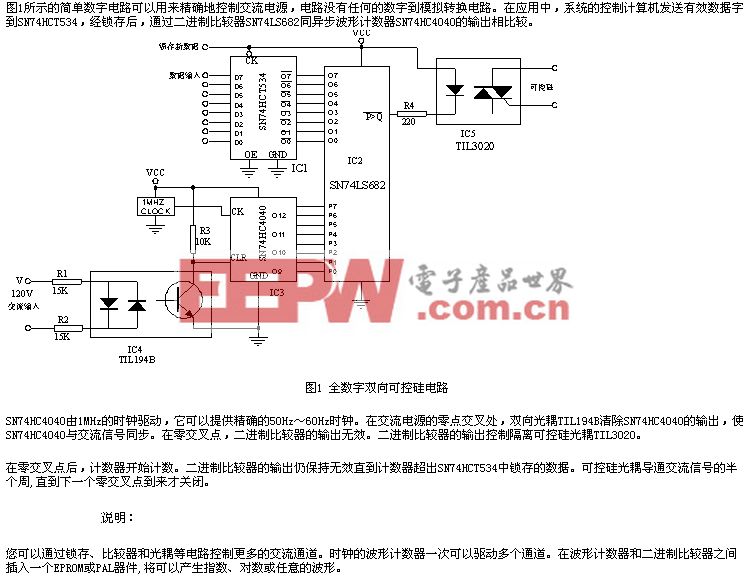

τ為純滯后時(shí)間,K為放大倍數(shù),T為慣性時(shí)間。在滯后時(shí)間和慣性時(shí)間均不太大、控制對(duì)象非線性小,參數(shù)時(shí)變性小的場(chǎng)合,RID控制是一種最直接最有效的控制方法。本文采用數(shù)字PID控制技術(shù),設(shè)計(jì)了一個(gè)實(shí)驗(yàn)室可用、中小型的、溫度在環(huán)境溫度至此320℃范圍內(nèi)可調(diào)的電加熱爐溫度控制系統(tǒng),系統(tǒng)結(jié)構(gòu)如圖1所示。

系統(tǒng)采用溫度傳感器對(duì)爐膛內(nèi)的實(shí)時(shí)溫度進(jìn)行檢測(cè)、轉(zhuǎn)換、采樣,所得的檢測(cè)信號(hào)經(jīng)A/D轉(zhuǎn)換器轉(zhuǎn)換成數(shù)字信號(hào)進(jìn)入單片機(jī),并與單片機(jī)內(nèi)預(yù)先設(shè)定的溫度給定值加于比較得出偏差,偏差送入控制器,單片機(jī)執(zhí)行偏差的PID數(shù)字運(yùn)算得到可控硅的觸發(fā)脈沖,并由這個(gè)觸發(fā)脈沖調(diào)節(jié)可控硅的導(dǎo)通時(shí)間,從而調(diào)節(jié)電爐絲與風(fēng)扇的兩端電壓形成控制作用,使?fàn)t溫保持恒定。

2 軟、硬件設(shè)計(jì)

2.1 硬件系統(tǒng)設(shè)計(jì)

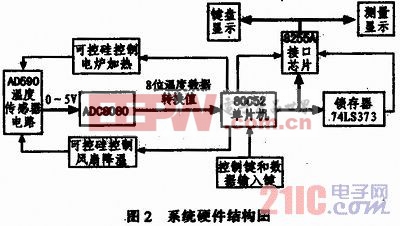

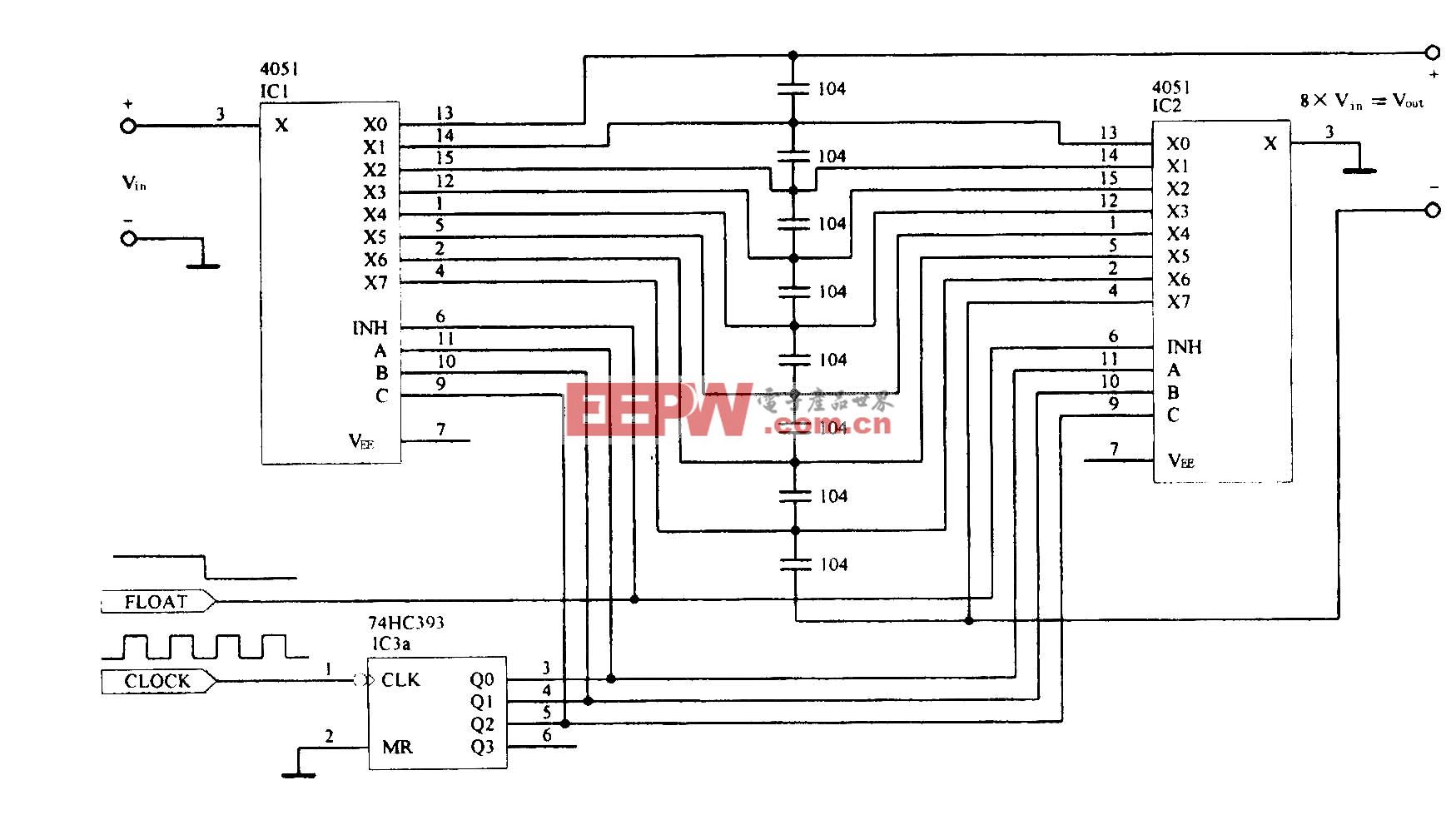

控制器的核心是80C52單片機(jī),其硬件框圖如圖2所示。系統(tǒng)采用AD590溫度傳感器電路把溫度轉(zhuǎn)換成0~5V的電壓信號(hào),再由轉(zhuǎn)換器A/D 8080轉(zhuǎn)換成數(shù)字信號(hào)送入單片機(jī)80C52。單片機(jī)根據(jù)系統(tǒng)的給定溫度和實(shí)際測(cè)量值比較得出偏差,再利用PID算法求出控制量U(kT)。通過(guò)U(kT)來(lái)決定輸出觸發(fā)脈沖的寬度。從而控制可控硅的導(dǎo)通時(shí)間,最終達(dá)到控制溫度的目的。

pid控制器相關(guān)文章:pid控制器原理

評(píng)論