嵌入式電鐓智能控制

2.2 電鐓系統控制流程

電鐓工藝是根據朔性力學和傳熱學原理,利用工件本身的電阻,通過控制加載在工件上的電流和壓力,使工件通電發熱,當工件被加熱到塑性變形溫度時逐漸被鐓粗成型。在嵌入式智能電鐓機上,還設計有自動上下料機械手,實現電鐓過程的連續自動生產。設計中,將電鐓控制過程分為:上料,預熱,上料復位,熱鐓,上料準備,熱鐓結束,熱鐓復位,下料等過程。

在這些過程中,動作之間的協調配合不但可以提高生產效率,而且還可以提高加工質量。采用嵌入式實時操作系統,可以大大優化工作過程中各動作的協調配合。μC/OS-II是一種可剝奪內核的實時多任務操作系統,具有良好的實時性能和多任務功能,結構小巧、執行效率高、占用空間小。在μC/OS-Ⅱ操作系統上,將控制流程中的一些加工步驟并行觸發,使加工流程更加緊湊高效,有助于提高電鐓生產效率。

2.3 核心控制電路

核心控制電路是嵌入式硬件的最小系統,存儲操作系統、應用軟件及提供硬件運行平臺。在核心控制系統中主要是采用ARM微處理器作為主控制器,電鐓機的控制軟件和工藝參數文件保存在2MB的NorFlash中,控制程序在8MB的SDRAM中執行。RS232通信接口用于PC機下載程序和反饋硬件平臺的調試信息。JTAG是微處理器配置的調試接口,可以使用仿真器通過JTAG接口對硬件平臺進行仿真調試;同時,JTAG接口還可以實現Nor Flash程序固化功能。微處理器芯片已經提供了LCD控制器,因此不需要外接控制器,使用方便。數據總線輸出壓力、速度、電壓等數據信號量,要經過總線驅動器保證數據的傳輸無誤。AD輸入經電平轉換后直接輸入到處理器上。

2.4 基于μC/OS―II的控制系統設計

嵌入式智能電鐓控制系統在ARM7內核的S3C4480微處理器上移植了μC/OS-II,并開發了電鐓控制系統應用程序。整個控制系統分為6個任務:上料,下料,鐓粗缸,砧子缸,變壓器,人機界面。各任務優先級從高到低如下分配:砧子缸8,鐓粗缸12,變壓器14,上料16,下料20,人機界面24。任務間通過預先創建的信號量進行任務切換。為了保證控制位移的實時采集,位移傳感器信號以中斷方式輸入。

人機界面在移植到S3C4480的μC/GUI基礎上設計。由于S3C4480有LCD控制器,所以在移植μC/GUI時,只需要移植μC/GUI驅動層9個函數。

LCD_L0_Init(); 初始化顯示屏并清屏;

LCD_L0_Rinit(); 重新初始化顯示屏,不清屏;

LCD_L0_Off(); 關閉LCD;

LCD_L0_On(); 開啟LCD;

LCD_L0_DrawBitmap();畫位圖;

LCD_L0_DrawHLine();繪水平線;

LCD_L0_DrawVLine();繪垂直線;

LCD_L0_FillRect(); 矩形填充框:

LCD_L0_XorPixel; 反轉一個像素點:

移植完成以后,就可以直接在μC/GUI應用層上設計人機界面。通過其提供的窗口管理控件,為電鐓控制系統設計了主界面、參數設置界面、調試界面等窗口。在各窗口下,根據功能設置的不同,分別創建了l~4個子窗口。重繪函數通過LCD觸摸屏或者時鐘信號激活,發送信號量后,由系統調度刷新LCD顯示屏。人機界面簡單方便,操作設計人性化。

本文引用地址:http://www.104case.com/article/163865.htm

3 電鐓機控制特性分析

3.1 電鐓常見缺陷

氣門毛坯成型過程中,由于各方面的參數影響,會出現不同類型的廢品,主要缺陷有:頭部有裂紋、頂部出現折疊、成型歪斜不均勻。

當毛坯成形時棒料過熱、變形量大,在附加拉應力的作用下產生軸向裂紋。折疊產生原因是始鐓溫度與終鐓溫度相差較大,金屬聚集結合不好,有明顯的分界線,形成臺階狀的折疊。而成型歪斜是由于砧子塊棒料接觸電阻相差懸殊,造成兩邊電流不均勻,棒料過多地流向溫度高的一側,引起歪斜。

從上面分析可見,常見缺陷成因主要可以歸結為:壓力不穩定,電流不均勻,驅動系統有時滯性。

3.2 氣液結合驅動

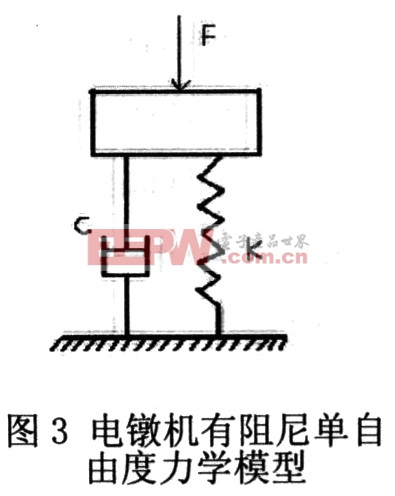

電鐓機振動本身是復雜的非線性系統,無法獲得精確的數值解,為建立電鐓機的振動力學模型,在此做如下假設:

(1)將電鐓機機身、工件、砧子缸看作剛性質量塊;忽略電鐓機連接及驅動部件之間的間隙對電鐓機振動的影響。

(2)將電鐓機機身及鐓粗缸等效為線性彈簧。

(3)只考慮電鐓機縱向方向的振動。

由工程振動理論知:振動系統受到激勵發生的振動,是由有阻尼自由振動與穩態振動組成的。如圖3所示為電鐓機等效彈簧一質量系統簡圖,k為彈簧剛度,c為粘性阻尼系數,F為一階躍激勵,所謂階躍激勵就是受到常力F的突然作用,即F(t)=F。

評論