一種無超調(diào)鈍角拐點(diǎn)的PlD溫控設(shè)計(jì)

2.2.5 改進(jìn)后的PID控制算法綜述

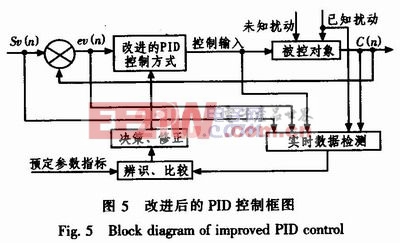

根據(jù)本項(xiàng)目溫控工藝要求的特點(diǎn),在基于傳統(tǒng)PID算法的理念下,經(jīng)上述改進(jìn)使該系統(tǒng)成為一具有一定自適應(yīng)能力的系統(tǒng),它能夠識別環(huán)境條件的變化,并自動校正PID控制參量,這與傳統(tǒng)的PID控制算法的顯著區(qū)別在于它具有“辨識→決策→修改”的功能,即不間斷地采樣系統(tǒng)(被控對象)的階段狀態(tài)參數(shù)并加以辨識后與系統(tǒng)事先給定的準(zhǔn)則相比較后實(shí)時決策、修改PID的算法,以使系統(tǒng)不斷地趨向最理想的控制效果。改進(jìn)后的PID算法的系統(tǒng)框圖如圖5所示。本文引用地址:http://www.104case.com/article/162701.htm

3 無超調(diào)PID溫控設(shè)計(jì)性能指標(biāo)

無超調(diào)PID溫控設(shè)計(jì)的主要性能指標(biāo):從自控理論上講,本系統(tǒng)的溫控本質(zhì)屬于非線性系統(tǒng),時域上的不確定因素復(fù)雜多變,判斷其性能指標(biāo)綜合體現(xiàn)在以下幾個通用的方面。

3.1 穩(wěn)定性

穩(wěn)定性是對控制系統(tǒng)的基本要求,按自適應(yīng)PID控制算法系統(tǒng)的穩(wěn)定性要求是指系統(tǒng)的狀態(tài)、輸入、輸出和參數(shù)等變量在各種條件的變動下總是有界的,即控制算法的校正下,誤差經(jīng)閉環(huán)調(diào)節(jié)后有界收斂。本系統(tǒng)中,可編程控制器采用的是Siemens Smatic S7-200 PLC,系統(tǒng)中的相關(guān)變量均做過歸一化處理,即數(shù)字量的引用均標(biāo)準(zhǔn)化在0.0~1.0之間,因而,在系統(tǒng)溫控過程中是收斂有界的,同時,在對實(shí)時數(shù)據(jù)的檢測、辨識、決策過程中,在程序內(nèi)對所有參量均設(shè)有上下限的識別,從而有效保證了執(zhí)行結(jié)果的穩(wěn)定。

3.2 可維性

本系統(tǒng)的可維性主要指的是軟件維護(hù)及操作者應(yīng)用的便利程度,因在實(shí)際生產(chǎn)過程中,產(chǎn)品的規(guī)格、型號是多樣化的,因而,在溫控過程中與之相對應(yīng)的PID參數(shù)亦需要相應(yīng)的變動。在該系統(tǒng)中的人機(jī)界面中,通過控制組態(tài),由操作者輸入產(chǎn)品的規(guī)格編號后,在控制組態(tài)中自動調(diào)用配方數(shù)據(jù)來初始化PID的基礎(chǔ)參數(shù);另一方面,本系統(tǒng)的軟件無論是組態(tài)編程還是PLC編程,均采用模塊化結(jié)構(gòu),因而,系統(tǒng)程序的修改、維護(hù)極為便利。依照自控系統(tǒng)的一般規(guī)則,系統(tǒng)運(yùn)行的過程數(shù)據(jù)均實(shí)時采集、記錄到數(shù)據(jù)庫中,可實(shí)時為產(chǎn)品生產(chǎn)加工質(zhì)量的追溯提供源資料。

3.3 魯棒性(Robust)

如前所述,本溫控系統(tǒng)的被控對象是電磁感應(yīng)加熱源的功率輸出,在實(shí)際的現(xiàn)場環(huán)境中,電磁場強(qiáng)的干擾及各類機(jī)電設(shè)備的運(yùn)行對PID控制均存在種種已知或未知的擾動,解決此方面的問題除了在硬件上要采取相應(yīng)的措施外,在PID溫控的設(shè)計(jì)方面,通過應(yīng)用上述各種參量限定辨識后,在實(shí)際的生產(chǎn)運(yùn)行中均保證了系統(tǒng)的工作穩(wěn)定,在相鄰機(jī)電設(shè)備或變頻電源的啟停擾動下不敏感。

4 結(jié)論

4.1 無超調(diào)PID沮控實(shí)驗(yàn)效果

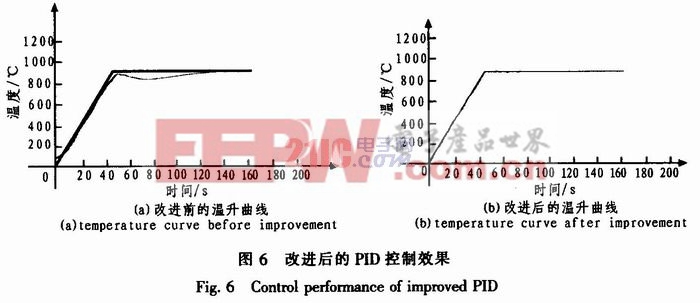

經(jīng)上述改進(jìn)后的PID控制算法在實(shí)際生產(chǎn)過程的運(yùn)行中有效解決了原溫控的難點(diǎn),其控制效果如圖6所示。圖6(a)的曲線是采用改進(jìn)PID溫控算法前的溫控曲線,圖6(b)的溫控曲線是本文所論述的PID算法所實(shí)時記錄的溫控效果,其中難得的是在變溫拐點(diǎn)處的控制為理想的鈍角,整體溫控效果與預(yù)定的溫度趨向基本吻合,在實(shí)際生產(chǎn)過程中與以往相比,既避免了因欠溫而造成的返工現(xiàn)象,又消除了因過溫產(chǎn)生的廢品,有效地提高了產(chǎn)品熱處理的質(zhì)量。

4.2 無超調(diào)PID溫控的設(shè)計(jì)結(jié)論

現(xiàn)代控制理論中,在經(jīng)典PID控制理論的基礎(chǔ)上衍生的控制理念層出不窮,諸如神經(jīng)元、神經(jīng)網(wǎng)絡(luò)、模糊PID控制算法等比比皆是,但若要在生產(chǎn)實(shí)踐中選取理想的控制算法,就必須通過工程實(shí)際進(jìn)行反復(fù)地調(diào)整和修改,不拘泥于理論參數(shù)或方法限制,根據(jù)工程經(jīng)驗(yàn),直接在控制系統(tǒng)的試驗(yàn)中進(jìn)行篩選組合出適合實(shí)際的控制算法,使系統(tǒng)達(dá)到最優(yōu)化的運(yùn)行狀態(tài)。雖然在本項(xiàng)目的PID算法取得了預(yù)期的效果,但實(shí)際運(yùn)行在各溫度段的PID參數(shù)是在調(diào)試中獲取,并針對各型號的產(chǎn)品規(guī)格在上位組態(tài)中以配方的形式給定,如此則使得前期調(diào)試頗為繁瑣,因而,在參量自適應(yīng)的智能化設(shè)計(jì)方面還有待于進(jìn)一步的探索與實(shí)踐。

評論