氣體壓力閉環控制系統設計

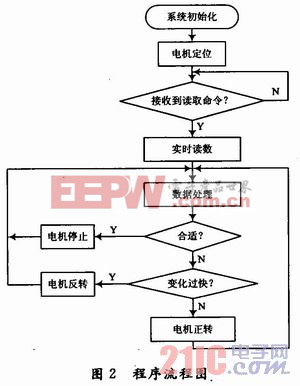

1.2.1 主程序模塊

主要是聲明成員變量,調用硬件驅動模塊和數據處理模塊的已經定義好的類函數。主程序根據氣壓表模塊輸出的壓力值,然后用數據處理模塊進行數據分析,根據壓力值的變化來閉環控制步進電機轉動的方向,壓力變化過快,則需要減小精密閥門開度,電機反轉,壓力變化過慢則電機正轉,使壓力上升速度在一個安全高效的范圍內。

1.2.2 硬件驅動模塊

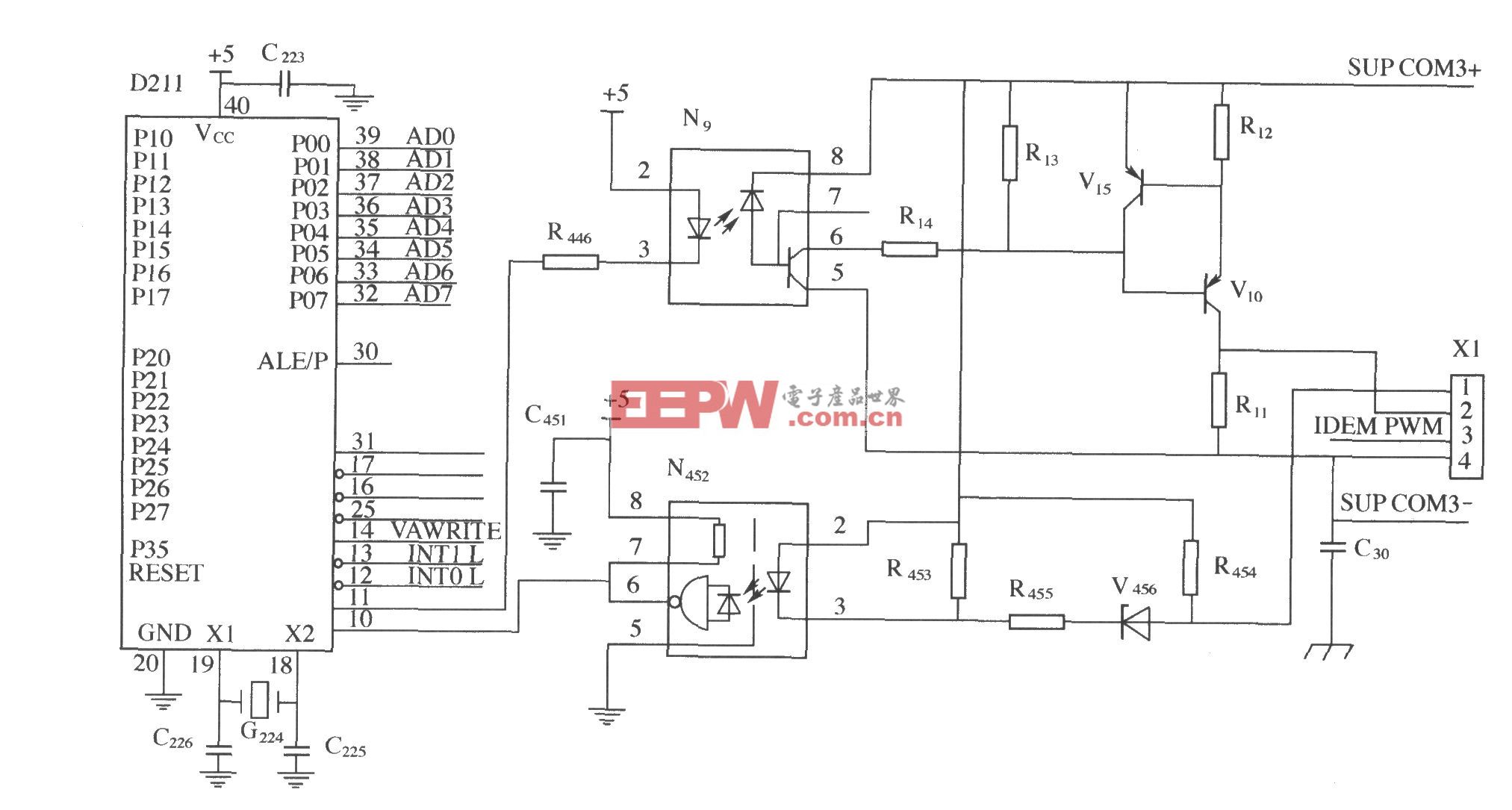

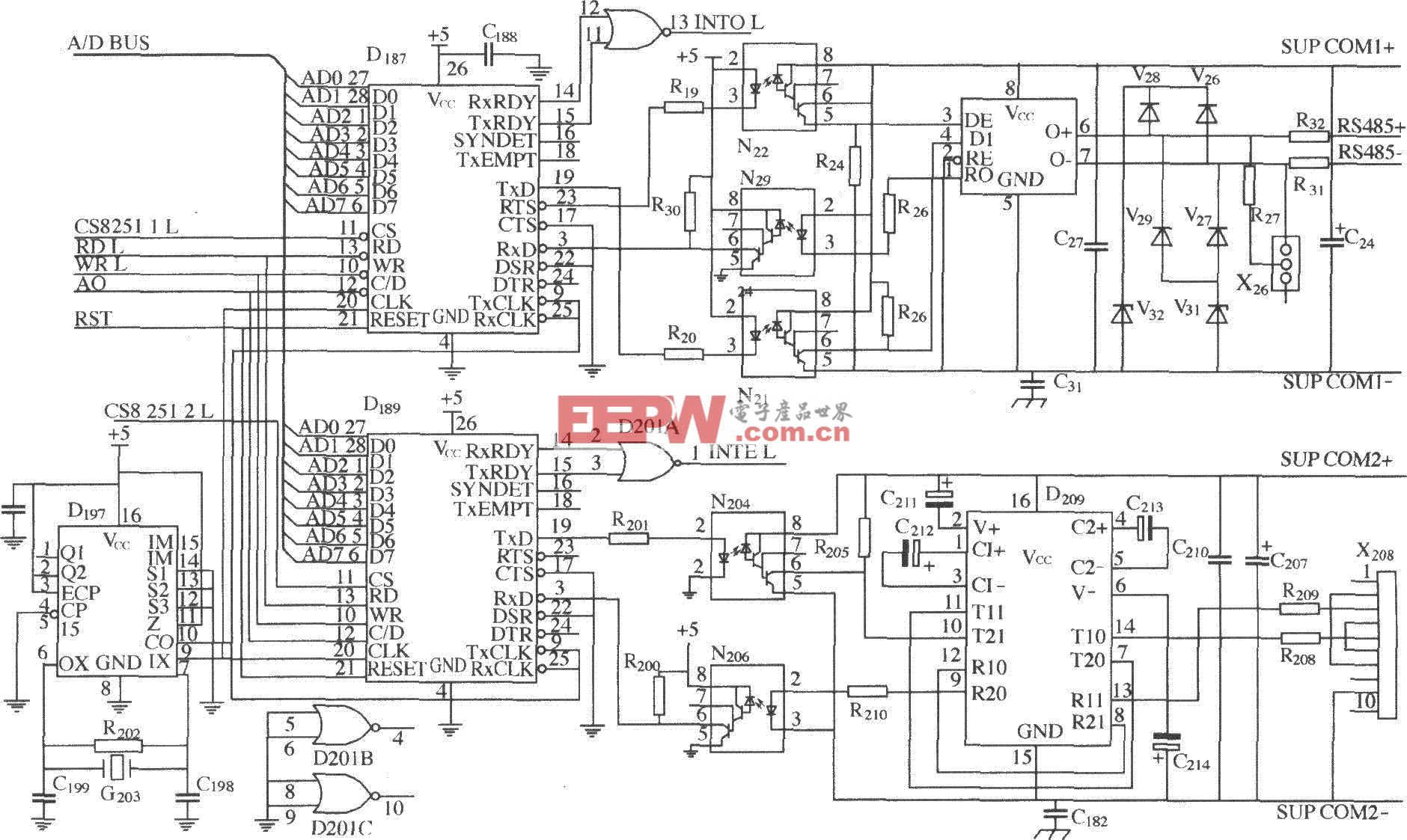

硬件驅動模塊用于對硬件設計部分主要儀表的控制和驅動,主要包括氣壓表模塊、步進電機模塊和串口模塊,各分模塊也是均以類的形式進行封裝。

氣壓表模塊,表1和表2在氣壓表內部可以進行初始設定編號01,02,表1負責放氣時的氣壓讀數,表2負責充氣。氣壓表實時監測高壓管路的壓力值,實際上一秒最多可采集數據20次,PC機通過串口模塊實時向氣壓表發送命令“@01!”、“@02!”,通過MFC對話框的形式實時接收氣壓表返回的壓力值,經過數據處理,得出壓力值變化的速度來閉環控制步進電機,使充放氣速度在一個安全高效的范圍。

步進電機模塊,直接發送程序指令來控制電機實現各個動作。電機步距角為1.8°/步,細分50時,轉動一圈需要10 000個脈沖,在導軌上從原點至終點共需6.5圈65 000個脈沖。這里將平面直角坐標系引入模塊中,將步進電機的行程65 000個脈沖均分為100份,坐標原點設為閥門完全關閉點,坐標100處閥門完全打開。在步進電機控制中引入坐標系,可以通過對坐標點的標定來定位電機,有以下幾大好處:

(1)利于閉環控制程序的編寫。閉環控制可用一個循環程序來實現,有了坐標系,就可以方便定義一個位置變量,以壓力變化快慢作為循環條件,位置變量作相應的增減,即可控制電機的正反轉,改變精密閥門的行程,調節閥門開度實現氣壓控制;

(2)限制步進電機的行程。步進電機的活動范圍限制為坐標0~100之間,在不可見系統中解決步進電機失步碰撞問題,可以替代接近開關的作用;

(3)實時查詢步進電機的位置。查詢錐形活塞所處點的坐標,根據坐標和閥門旋轉螺旋間距,就可以得出電機的位移,相當于一個位移傳感器。

串口模塊,在VC++2005對話框編輯框中添加ActiveX控件Microsoft Communication Control,給該控件命名并在對話框屬性框里設置相應的參數,即可以直接調用串口。

1.2.3 數據處理模塊

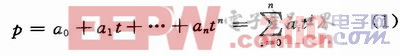

數據處理部分采用的是VC++和Matlab混合編程的方法,VC作為客戶端,利用其能夠簡單地同底層硬件資源進行通信的優點,將數據讀入到內存中,再將數據送到Matlab中進行數據處理,通過調用Matlab下數字信號處理工具箱中的函數以及自己所寫的函數進行分析。選用Matl-ab的C/C++編譯器mcc,這種混合編程方式將.m源文件轉化為C/C++等各種不同類型的源代碼,并在此基礎上根據應用需要生成MEX文件、獨立可執行應用程序等文件類型,大大提高程序的運行速度,以及代碼的執行效率。由于氣壓表每秒采集數據20次,為了精確地實現閉環控制,把20組數據進行多項式最小二乘法曲線擬合,建立第1s內氣壓隨時間變化的函數模型:

在Matlab中調用回歸命令:A=polyfit(T,P,n),其中:T=O:O.05:1;P=[p0,p1,…,pn。]可以通過氣壓表的讀數得到;A=[an,…,a1,a0],是多項式(1)的系數;n為多項式的次數。

預測氣壓的變化速度:

多項式擬合數據的模型隨著階次n的選擇不同而不同。雖然n+1個數據點可以確定惟一的n階多項式,但實踐證明并不是階次越高擬合越好,有時會發生階次越高越不精確的情況。曲線擬合時應該根據實際情況憑借經驗及觀察選擇擬合次數,注意檢驗結果,比如觀察曲線是否平滑、擬合誤差是否足夠小等,力求準確全面地描述輸入數據之間的關系。由每秒的模型得出連續的氣壓模型函數和氣壓變化速度函數,根據氣壓變化速度函數在各個時間點上的值來判斷步進電機正轉還是反轉。數據處理模塊也是以類的形式封裝起來,供主函數調用。

2 實驗與分析

氣體壓力閉環控制裝置已經應用于某型裝備故障檢測中,對高壓充氣速度進行控制,在試驗時,裝置連接在管路中,通過對電機的控制實現對充氣速度的調節,從而完成所需試驗數據的采集。通過多次試驗,驗證了系統的穩定可靠性和高精度的控制充氣速度。

3 結論

氣體壓力閉環控制系統的設計在某型裝備故障檢測中已得到較好的實現。設計中無論是硬件還是軟件系統中都采用模塊化的設計方法,這使得系統擴展起來比較方便,系統可移植性高,增加了系統的靈活性和可靠性,具有廣泛的適應性。坐標系引進步進電機行程的方法,可以成功解決步進電機失步碰撞問題,能夠確保系統正常運行。

評論