基于CompactRIO的發動機連桿疲勞試驗系統研究

如圖4所示NI CompactRIO嵌入式測控系統與PC機組成整個試驗系統的上下位機結構。其中CompactRIO 9014具有較好的可靠性和實時性,可容易實現對應變、拉壓負荷等信號的測量和伺服電磁閥的控制輸出,各模塊工作情況如下:

本文引用地址:http://www.104case.com/article/136643.htm 1) NI 9237AD模塊用于采集應變信號和連桿拉壓載荷信號,其中應變片貼在連桿試件采集位置,應變信號經過應變儀直接連接到NI 9237AD模塊;拉壓載荷由Interface拉壓傳感器接入NI 9237模塊。

2) NI 9205AD模塊用于采集活塞缸上下兩缸壓力信號,上下兩缸壓力信號由KISTLER壓力傳感器采集。

3) NI 9263DA模塊輸出設定壓力信號控制液壓伺服閥,實現系統的非對稱加載。

4) NI 9401DI/O模塊監控試驗系統狀態信息,包括液壓系統電源開關信號,控制柜電源開關信號,液壓泵站油壓、溫度、泄漏、液位信號,相應信號發生故障后指示燈報警。

5) NI 9485SSR模塊用于發現故障后切斷相應部分的開關確保試驗安全。

3.2 軟件設計

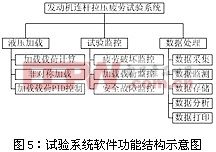

本試驗系統的軟件程序是基于LabVIEW圖形化編程語言的開發環境,結合CompactRIO嵌入式控制器開發完成。主要實現了液壓加載的控制,試驗狀態的監控,數據的處理。試驗系統軟件功能結構圖如圖5所示。

3.2.1液壓加載的控制

試驗系統的加載控制主要實現三個內容:自動計算連桿載荷、實現非對稱正弦波加載、加載載荷的PID控制。

3.2.1.1加載載荷的計算

載荷的計算主要是確定連桿所受的最大壓力和最大拉力,以確定非對稱正弦波的正負幅值。基于2.1中對連桿受力情況的分析和連桿拉壓載荷的推導計算(此處從略),可將連桿劃分為小頭、桿身、大頭三部分計算其最大拉壓載荷,代替對所有的截面的計算。簡化后的計算方法如下:

D——缸徑,m(此處為近似,當知道活塞頂直徑時,用活塞頂直徑更加準確)

評論