深入剖析中國光伏產業

2010年,在全球新增太陽能光伏裝機容量的16GW中,中國光伏產品占據了“半壁江山”。除了天合光能、英利等大批組件企業從中直接受益外,站在其背后的光伏制造裝備企業也成了資本市場的寵兒。

本文引用地址:http://www.104case.com/article/119401.htm精工科技是國內多晶硅鑄錠爐的生產商之一,據其年報顯示,2010年公司多晶硅鑄錠爐系列產品簽單金額達到18.4億元,著名私募澤熙以122.46萬股的持股量位居第九大流通股股東,而私募三羊以94.15萬股緊隨其后。

2010年之前,我國的光伏制造裝備基本處于進口設備“一統天下”的局面。3月26日,工信部副部長蘇波在“2011年經濟形勢與電力發展分析預測會”上表示,要大力發展新能源裝備產業以及能源裝備制造的相關支撐技術和裝備,加快促進能源裝備的綠色低碳發展。我們迫切需要加快能源裝備制造的基礎裝備研發和產業化力度,切實提高產業自主發展能力。

目前,我國太陽能光伏電池產量已居世界首位,但絲網印刷機、高溫燒結爐等關鍵設備仍主要依靠進口,大大增加了我國太陽能光伏電池的投資和生產成本。

國產化替代進口

光伏行業的大發展引發了市場對晶硅、硅片以及組件生產設備的需求。在此背景下,國內涌現出了很多裝備制造企業,光伏裝備的國產化進程更進一步。中國可再生能源學會副理事長孟憲淦認為,從總體上講,我國光伏裝備制造業剛剛起步,處于“國產化替代進口階段”。

2004年,德國對可再生能源法進行修改,保證了對光伏應用的新一輪補貼,“百萬屋頂計劃”進展順利。光伏市場爆發式增長的德國,向全世界采購電池組件,中國的組件企業抓住了這個機會,大量買入國外設備投入生產。“從發展歷史看,光伏產業的發展路徑不是設備做好以后再搞產業,而是買到設備后搞制造,并且產品95%以上出口。”孟憲淦說。

正是這樣一個歷史發展路徑,造成了光伏產業“三頭在外”的局面。隨著我國逐漸成為光伏組件的最大制造國,作為產業基礎的裝備研發才慢慢興起。太陽能光伏產業包括光伏材料、光伏電池、光伏組件、光伏設備和光伏應用系統。因而,其所需裝備也極其復雜。以晶體硅太陽能電池為例,其產業鏈為硅礦石—單晶硅或多晶硅—硅片—電池—組件—應用產品。除前道的材料提純、硅片加工和后道的組件生產外,電池制造工序涉及清洗、制絨、擴散、刻蝕、減反射膜制備、電極印刷、低溫烘干、高溫燒結、自動測試分撿等環節。

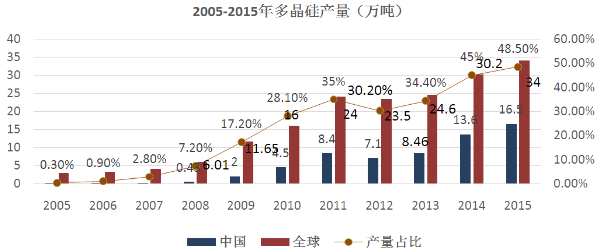

美國GTSolar公司在多晶硅設備行業耕耘多年。2003年,第一臺GTSolar生產的多晶硅鑄錠爐進入中國。“那時,中國還沒有多晶硅鑄錠爐制造企業,從2003年到2006年我們占領了中國多晶硅鑄錠爐100%的市場份額。” GTSolar北京辦事處經理陸文泉回憶道。

從2007年開始,國內陸續有一些企業開始制造多晶硅鑄錠爐,精工科技、京運通等企業都成為了GTSolar在中國市場的競爭對手,分食多晶硅鑄錠爐的市場。2010年, GTSolar在中國地區市場份額減少到60%。

雖然市場份額在減少,但60%仍是個不小的數字。不可否認的是,國產化設備與進口設備還存在著一定的差距,特別是不少高端設備的市場依然被外資企業占領。

2010年中國新能源與可再生能源年鑒指出,晶體硅電池產業鏈中的大多數制造設備已經可以在國內生產,與進口設備比,單項技術指標接近,但自動化程度稍低,設備制造不夠精良,缺少自己的核心技術,創新能力不足。

此外,在電池制造環節,我國光伏設備企業基本具備晶體硅太陽能電池制造設備的整線裝備能力。但國產設備在穩定性、自動化、新工藝物化程度、設備精細化方面與進口設備仍有差距。在薄膜電池制造設備方面,也與歐美發達國家相比有很大差距。

評論