提高用于高溫環境和電負載的薄膜電阻的性能

改進電阻膜

本文引用地址:http://www.104case.com/article/113012.htm通用薄膜電阻的主要成分是使用鎳鉻技術的鎳鉻合金器件。Vishay Draloric/Beyschlag所做的最新研究已經找出改進這種基礎化合物的方法,使器件在相同的溫度和濕度范圍內具有更高的可靠性。這種方法是向鎳鉻基體中添加了第三種成分,優化了基體并使電阻參數均勻分布。

這種新一代的薄膜使制造商能夠生產出可以承受175℃表面溫度的薄膜電阻,并且在達到或高于增強型無鉛焊錫合金的最高允許工作溫度155 ℃時也很穩定。這種新混合物還進行了工程處理,具有更高的活化能量,可提高穩定性(系數為10)和可靠性。

高溫噴漆系統

Vishay還開發了一個高溫噴漆系統,這個系統能夠在高達175℃的溫度下持續使用,并在器件的壽命周期內實現密封和防潮。這種專門開發的系統充滿了環氧丙烯酸酯,已經發布并通過了在175℃級別上限溫度下進行的1000小時存儲的系列試驗,通過了HAST 121規定的潮濕度等級(高加速溫度和濕度應力試驗)試驗。

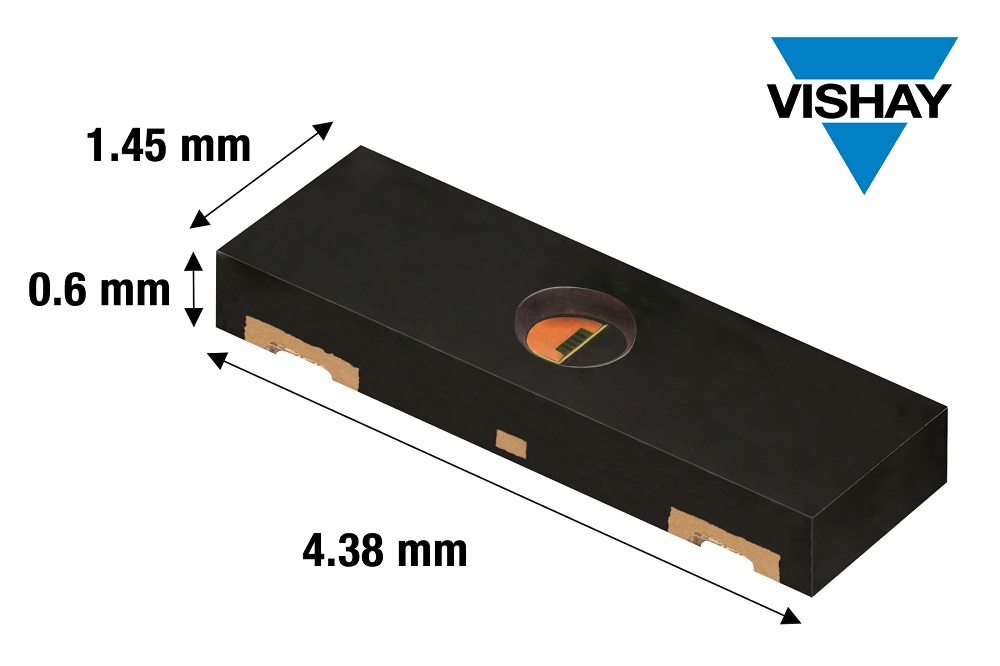

通過采用優化的端接和新的薄膜技術及封裝材料,使新一代的薄膜電阻實現了在以往同等外形尺寸的大批量市場電阻上不曾見過的穩定性、可靠性和高負載。比較最新高溫(HT) MMU0102薄膜電阻(相當于0805的外形尺寸)與傳統的MICRO_MELF薄膜同等產品,以及相應的采用0805和0603封裝的商用電阻的性能,與厚膜技術相比,HT增強型電阻具有明顯高出一籌的帶負載能力,在基礎功率密度上要優于薄膜技術。

結論

在無鉛焊錫合金上取得的最新進展使設計者在裝配汽車或工業系統時信心倍增,這些應用的目標環境會碰到持續高溫、寬范圍的溫度循環,以及需要高可靠性。使用這些焊錫,工作溫度可持續保持在155℃的高溫下,而不會犧牲焊點的可靠性。但是,對于傳統的薄膜電阻來說,這種溫度已經接近了最高的推薦溫度。即便是相對較小的負載電流,歐姆加熱也會使器件的溫度超過最高推薦溫度,使穩定性和可靠性大打折扣。

新型薄膜電阻技術使用了優化的器件端接和高溫材料,在比目前采用無鉛技術的表面貼裝器件所能達到的恒定或更高級別負載下,新電阻能保證在高溫應用中的性能,同時還要達到更高的穩定性和更小的尺寸。采用MINI-MELF尺寸(0.5W,相當于1206尺寸)和矩形芯片尺寸(車用系列,額定溫度為175 ℃)的類似高溫電阻器件也已經出現了。

評論