中國第一山寨iPad調(diào)查:深圳速度60天叫板蘋果

1月中旬,高仿iPad的設計任務交到了臺碩工程師黃永手上。黃永主要負責外觀設計(ID)與結(jié)構(gòu)設計(MD),主板方案則外包給了深圳市索沃 科技有限公司。“千萬別小看外觀設計,以為可以一抄了之,這里面大有學問”,黃永對自己的“作品”頗為得意,并分享了一些“訣竅”:可以借用設計元素和整 體外觀,但細節(jié)一定要修改,“至少要改7處,這樣就不會構(gòu)成外觀侵權(quán)”。

本文引用地址:http://www.104case.com/article/107686.htm高仿iPad黑色邊框外圍一條隱藏的銀線、底部的微弧形設計、屏幕尺寸的微調(diào),加上一些接口位置的改動,都出自黃永之手,這自然是為了規(guī)避侵權(quán) 風險。“乍一看有9分像,細看又有很多不同,這就OK了”。

“MD的設計相對復雜,工程師要有豐富的空間感”,黃永介紹道,要考慮到不同元器件堆疊的合理性,預留散熱通道,“每個MD設計員都可以轉(zhuǎn)行成 為一名出色的建筑工程師,空間布局這種事情毛毛雨啦”。外觀設計與結(jié)構(gòu)設計環(huán)節(jié),需要一周左右。

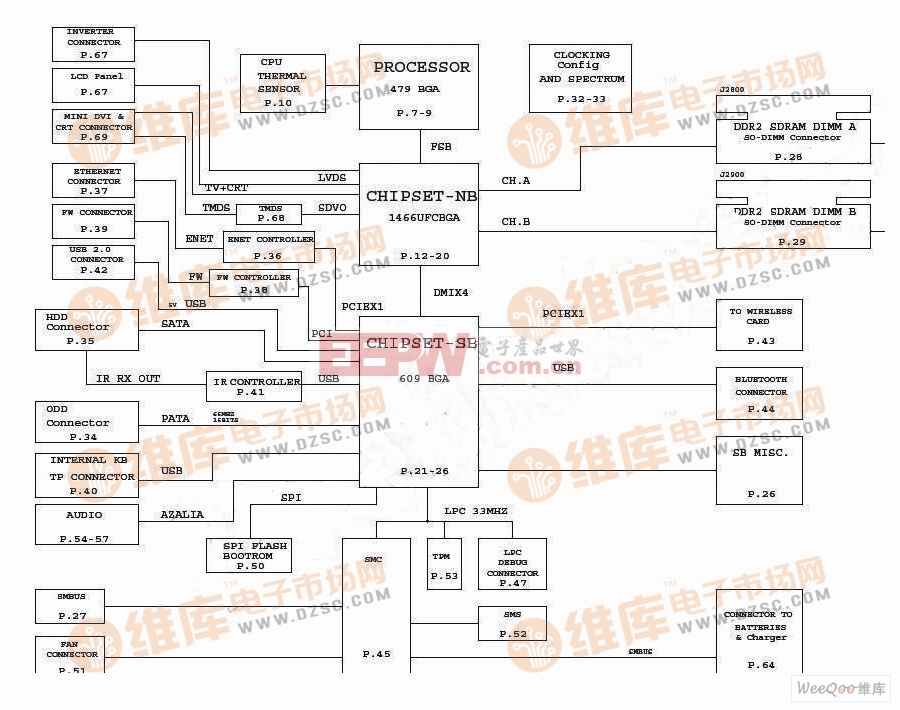

在黃永冥思苦想,不斷地完善細節(jié)之時,主板方案的設計也在同步進行著,“多線操作”是山寨慣用的方式,可以最大程度地節(jié)省設計、生產(chǎn)時間。從黃 永手里拿到產(chǎn)品尺寸、定位孔(用于預留螺絲固定的孔)位置、硬體配置單等MD設計關(guān)鍵參數(shù)后,索沃工程師張杰(化名)開始選擇配套方案,“按照模具規(guī)格選 擇一款主流方案,再根據(jù)打孔等細節(jié)要求重新布線,做出主板圖樣”。張杰選擇了A35配套方案,并升級為N450+NM10。

“這個方案10英寸上網(wǎng)本中比較常見,相對成熟,改一下布線,加裝一些功能模塊”。索沃負責主板方案設計和前兩批次共320塊主板的生產(chǎn)。“主 板方案花了我們差不多40萬元”,吳燁彬稱,主板設計是前期成本的“重頭”,這一過程耗時40天左右。

第一階段的設計工作告一段落,接下來要做的是“打板”、開模,即主要部件的試生產(chǎn)。

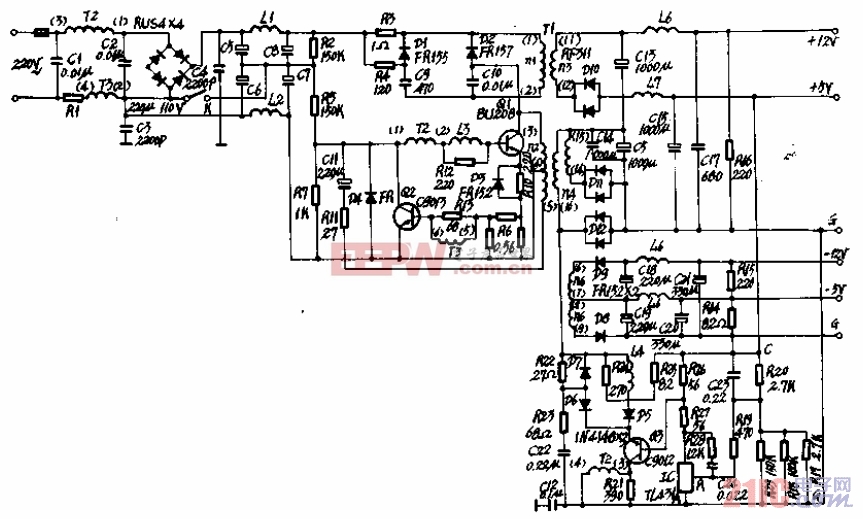

所謂“打板”,指根據(jù)主板方案生產(chǎn)出少量工程樣板。第一批次試產(chǎn)了20塊,質(zhì)量還算穩(wěn)定。“打板”只需要2~3天,板子從生產(chǎn)線下來只要一天, 其他時間用來測試。第一批次常會有各種瑕疵和故障,這個階段是全面評測改良主板的穩(wěn)定性,關(guān)系到后期整個產(chǎn)品的生死。

所有環(huán)節(jié)中最耗時的可能要數(shù)開模,需要一個半月時間,不過這里“多線操作”的優(yōu)勢再一次發(fā)揮出來。

“開模不需要等主板設計完成,只要ID、MD的設計結(jié)束就可以”,黃永將設計圖紙交給深圳超人實業(yè)有限公司,“這個環(huán)節(jié)不難,一般是石膏倒模, 利用石膏的記憶特質(zhì),1個半月后超人會給我們第一批20套外殼”。不過外殼采購往往都是“大手筆”,“一般都是2萬套起談,少了人家根本不做,這也是我們 分攤成本的需要”。

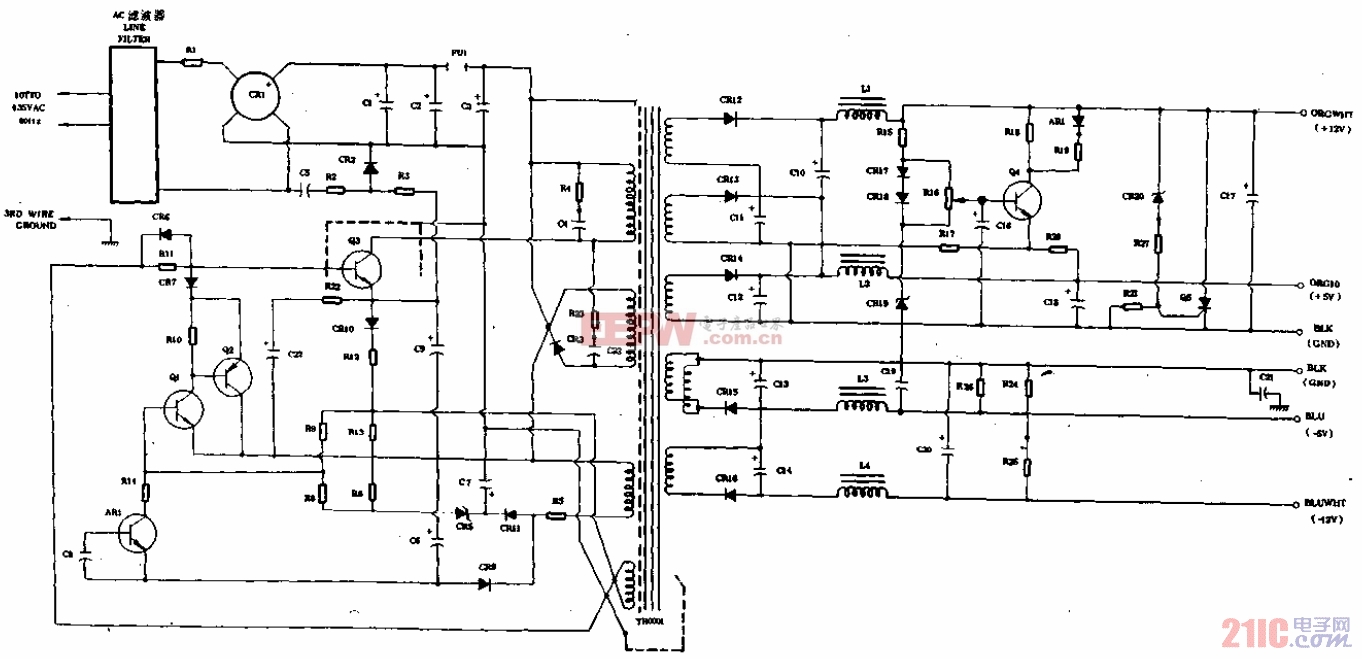

與設計、打板同步進行的還有物料采購,“主要是屏幕、電池等非標準件”,業(yè)內(nèi)一般將配件粗分為標準件與非標準件,“所謂標準件就是接口通用,不 需定制的配件,比如內(nèi)存、硬盤、處理器等;非標準件主要是觸摸屏、電池、鍵盤屏線等小物料。iPad多點觸控屏是難點,因為它,這個項目差點流產(chǎn)了”。

對于成熟的山寨產(chǎn)業(yè)而言,物料采購是整個體系中相對清閑的工作。上游有幾十家固定的合作伙伴,價格談妥就下單,做上網(wǎng)本沒怎么費過心,這么費周 折對于臺碩還是頭一次。原來,與臺碩長期合作的翰彩、奇美等幾家屏幕供應商都無法在短期間內(nèi)提供10英寸觸摸屏,“10英寸普屏遍地是,5英寸、7英寸的 觸屏也好找。深圳做平板、MID極少用到這么大的觸摸屏,所以上游也沒生產(chǎn),只能定制”。

后來臺碩將采購范圍擴大到中國臺灣,幾經(jīng)輾轉(zhuǎn)終于找到一家屏幕供應商,“不能告訴你是哪一家,這絕對是最高商業(yè)機密”,吳燁彬笑著說,“不要小 看深圳的跟進速度,一旦市場被打開,一個月就會出來幾款差不多的山寨iPad,起碼在屏幕采購上要‘卡’他們一下”。

模具和主板“打”出來了,接下來是將采購來的配件加裝上去,“這個過程像搭積木一樣”。3月15日,第一批次試產(chǎn)的20臺樣機新鮮出爐,“沒上 生產(chǎn)線,是工程師手工組裝的。這個過程中,工程師發(fā)現(xiàn)一些生產(chǎn)需要注意的事項,補充進《生產(chǎn)指導說明》中,幫助生產(chǎn)線的工人少犯錯誤”。

接下來進入測試環(huán)節(jié),“大致分為T0、T1、T2三個階段”:T0主要測試主板穩(wěn)定性,檢驗主板設計、生產(chǎn)質(zhì)量;T1測試主板、外殼匹配程度, 為‘修模’提供基礎(chǔ),“比如外殼能否卡緊、鍵程是否需要修改,包括一些線路的合理性”;T2則測試整機性能與穩(wěn)定性。通過T2測試的樣品,一般認為是合格 品。從外觀設計到第一批次20臺樣機亮相,全流程約60天。“懷胎兩月”,第一批山寨iPad終于修成正果。下一步,就是尋找合適的“婆家”。

評論