倒裝芯片焊點缺陷無損檢測技術

摘要

倒裝芯片技術因其高封裝密度和高可靠性等優(yōu)勢,已成為微電子封裝的主要發(fā)展方向。然 而,隨著倒裝芯片焊點尺寸和間距迅速減小,焊點往往容易出現裂紋、空洞、缺球等微缺陷,嚴重 影響芯片性能并導致芯片失效。因此,對倒裝芯片進行缺陷檢測以提高電子封裝的可靠性至關重要。無損檢測技術作為工業(yè)領域一種重要的缺陷檢測手段,已被成功應用于檢測焊點缺陷,常用方法包 括光學檢測、熱紅外檢測、X 射線檢測、超聲檢測、振動檢測等。分別闡述了以上無損檢測方法的 原理及其在焊點缺陷檢測領域應用的主要成果,并總結了無損檢測方法的優(yōu)缺點。

0 引言

與傳統(tǒng)的引線鍵合相比,倒裝芯片技術具有高 I/O 計數、短互連長度及小互連電阻等優(yōu)點,能夠更好 地滿足微電子制造集成化和小型化的需求。然而,隨 著倒裝芯片趨于超細間距和高密度化,容易引發(fā)芯片 可靠性問題。焊點服役環(huán)境主要包括冷熱循環(huán)、電 壓電流負載等,冷熱循環(huán)會導致熱失配變形,進而產 生熱疲勞,而電壓電流負載會引起電遷移現象,導致 芯片性能下降甚至失效。焊點作為芯片應力-應變響 應的主要集中區(qū)域,是最易損壞的結構之一,芯片可 靠性與焊點失效密切相關。因此,焊點的缺陷檢測對 于提高倒裝芯片的可靠性非常重要。

針對芯片焊點的缺陷分析,有多種不同的檢測方 法可供選擇。電氣測試是其中常用的一種檢測方法, 通過對芯片進行電性能測試,以檢測芯片是否存在焊 點缺陷和功能故障。此外,功能測試、剪切測試、橫截 面法等破壞性方法也被廣泛應用于芯片焊點的缺陷檢測。這些方法雖然在一定程度上能夠有效地檢測 芯片缺陷,但也存在一些局限性,例如微裂紋缺陷可 能在初始階段并不影響芯片的電性能測試結果,導 致電氣檢測方法會忽略部分裂紋的存在。并且,傳統(tǒng) 的接觸檢測方法還存在受檢測人員手動操作的影響、 檢測效率低且精度低等問題,無法滿足電子行業(yè)的檢 測需求。相比之下,無損檢測方法可以彌補傳統(tǒng)方法的不足,其通過非破壞性手段獲取芯片內部結構,有 助于檢測隱蔽的缺陷,提高檢測效率與可靠性。因此, 對倒裝芯片焊點缺陷進行無損檢測至關重要。

目前,無損檢測技術在焊點檢測方面已得到了廣 泛應用,包括光學檢測、紅外熱成像技術、X 射線檢測、 超聲檢測和振動檢測。傳統(tǒng)光學檢測的光線難以直接 照射到焊點區(qū)域,不適用于封裝芯片的檢測。然而,通 過將光學檢測與其他技術結合,使其得到了進一步的 發(fā)展,例如光聲成像是一種新型的混合技術,其結合 了光學成像的高對比度和超聲成像的深穿透能力,可 以實現非侵入性可視化檢測,能夠克服深度限制并實 現高空間分辨率。紅外熱成像技術通過測量芯片表面 的溫度變化來進行焊點檢測。LU 等提出一種基于脈 沖相位熱成像的焊點缺陷識別方法,能夠有效檢測高 密度封裝中的焊點,但硅材料的高熱導率和熱擴散率 不利于準確測量溫度分布情況,紅外熱成像技術有待 進一步改善。X 射線能夠穿透材料并檢測焊點是否存 在裂紋、空洞等缺陷,但其檢測采集速度低、存在大量 有害輻射,并且無法確定缺陷的深度。而超聲波 C 掃 描技術可在檢測焊點缺陷的同時提供關于缺陷位置 和深度的詳細信息,彌補了 X 射線的不足,但超聲檢 測本身也存在掃描時間長、需要耦合劑覆蓋芯片以及 圖像邊緣模糊的缺點。由于上述方法的局限性,許多學者 針對振動檢測技術開展了大量研究。LIU 等將激光 超聲和干涉儀應用于倒裝芯片焊點的質量檢測,為之 后激光超聲在半導體領域的廣泛應用奠定了基礎。本 文分別概述了上述無損檢測方法的原理,并介紹其在 焊點缺陷檢測領域取得的主要成果,總結并分析各種 無損檢測方法的特點,為芯片的無損檢測提供參考。

1 焊點缺陷

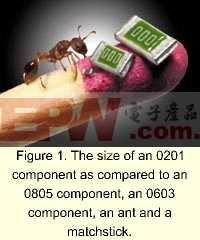

隨著焊點尺寸的不斷減小,熱應力和電流密度迅 速增加。熱疲勞和電遷移是導致焊點失效的常見因 素,可能產生的缺陷包括缺球、空洞、裂紋等,典型的焊 點缺陷類型如圖 1 所示,這些缺陷將嚴重影響焊點的 穩(wěn)定性與可靠性。在后固化熱循環(huán)期間,芯片和基板 之間的熱膨脹系數不匹配,引起熱失配變形,在焊點 處產生較高的應力和應變,導致焊點熱疲勞失效。目 前已有許多學者從底部填充、基板柔性、焊點材料等角度研究了熱疲勞可靠性的改進方法。針對倒裝芯片焊點,由于焊點的橫截面遠大于互連線的橫截 面,在焊點與導線接觸處會發(fā)生電流擁擠,導致電遷移失效。由于陰極處的電流密度較高,金屬原子迅速 遷移至陽極處,導致陰極區(qū)域產生空洞。此外,電遷移 還會引起焦耳熱過大,導致焊料合金局部熔化。為了 提高焊點穩(wěn)定性,需要研究結構幾何形狀和材料特性等因素的影響。

目前,耦合條件下的焊點可靠性受到了廣泛關注。李勝利等[26]研究了在極端熱沖擊和電流密度耦 合條件下 Sn3.0Ag0.5Cu(SAC305)焊點的失效機理, 回流焊后的焊點微觀組織形貌如圖 2 所示。

當沖擊次數達到 35 次時,兩側焊點的微觀結構如 圖 3 所示。圖 3(a)為電遷移測試樣品示意圖,箭頭指 示電子運動方向。圖 3(b)為左側焊點失效圖,由圖 3 (b)可知,陰極處由于 Sn 原子擴散導致電阻率增加, 產生了大量焦耳熱,導致 Cu 焊盤即將熔斷;陽極處有 大量界面金屬間化合物(IMC)Cu6Sn5 堆積,不同材料 間的熱失配會引起應力集中,導致焊點處產生貫穿裂 紋。圖 3(c)為右側焊點失效圖,由圖 3(c)可知,陽極輸 入端拐角處出現電流擁擠,導致焊盤嚴重溶解;陰極 處存在大量 IMC Cu6Sn5,其和 Cu 基板之間同樣存在 裂紋,最終導致焊點失效。

缺球缺陷通常是由于在組裝之前未放置焊點,以 及在組裝和運輸過程中,焊點由于外部載荷和內應力 而分離,將直接導致芯片側與基板之間的機械和電氣 互連失效。為了避免缺球缺陷,常見的方法是使用底 部填充物填補芯片側和基板之間的間隙,以提供更穩(wěn) 固的機械支撐,并能夠抑制熱疲勞失效。

隨著集成電路的迅猛發(fā)展,芯片尺寸進入亞微米 和納米級,對微小缺陷的檢測精度提出了更高的要 求。目前針對倒裝芯片焊球缺陷的檢測方法已相對成 熟,可分為接觸式和非接觸式方法。接觸式方法包括 功能測試、電氣測試、剪切測試等,雖然可以提供有關 焊點質量的直觀信息,但存在無法定位缺陷、檢測不 夠全面、損壞試樣等限制。因此,在實際使用中常使用 非接觸式無損檢測方法,包括光學檢測、熱紅外檢測、 X 射線檢測、超聲檢測及振動檢測等。

2 無損檢測方法

非接觸式無損檢測方法包括光學檢測、紅外熱成像、X 射線檢測、掃描聲學顯微鏡和振動檢測技術,這 些技術是指利用光、紅外、X 射線、超聲波、電磁等原 理,對試件的內部結構進行評估和檢測。無損檢測技 術是最常見且有效的缺陷檢測方法,在現代工業(yè)領域 發(fā)揮著重要作用。此外,無損檢測方法可用于倒裝芯 片的整體測試,包括對材料、工藝和最終產品的全面檢測,以提高倒裝芯片的可靠性。

2.1 光學檢測

光學視覺檢測方法主要可以分為光學 2D 視覺檢 測和 3D 結構光視覺檢測。光學 2D 視覺檢測通過高性 能相機來捕捉被測物體圖像,具有操作簡便、成本較 低的優(yōu)點,但其受到視野范圍限制,無法直接提供關 于焊點內部結構的詳細信息。3D 結構光視覺檢測基 于三角測量原理,能夠獲取物體的 3D 形狀和深度信 息,與共聚焦激光掃描顯微鏡、原子力顯微鏡等 3D 顯 微成像方式相比,該技術具有較高的成像速度。

數字光處理(DLP)技術是結構光 3D 成像中最為 流行的一種調制技術,具有可編程、靈活性強、清晰度高等優(yōu)勢。YEN 等使用基于 DLP 的相移技術搭建了針對倒裝芯片焊點的三維測量系統(tǒng),如圖 4 所示。該測量系統(tǒng)能夠快速、高精度地實現焊點的三維測量。VARGAS 等利用格雷碼和相移措施來提高成像系統(tǒng)的動態(tài)范圍,實現了對集成電路的密集 3D 測量, 該方法適用于微芯片的在線快速檢測。以上檢測方法 只適用于未封裝的芯片,對于已封裝的芯片,可使用內表面光學檢測技術。該技術借鑒了醫(yī)學內窺鏡檢查的原理,通過特殊的光學系統(tǒng)設計,可以實現對倒裝芯片焊點完整性的檢測。

光學目視檢測主要用于在倒裝焊點接合前,檢測 其外表面的完整性、一致性,識別可能存在的空洞、畸 形及不對中缺陷。此外,光學檢測還適用于檢測圓周 邊緣中焊點的缺陷。然而,隨著倒裝芯片向高密度方 向發(fā)展,焊點檢測變得更加困難。由于倒裝芯片的焊 點位于芯片底部,與 PCB 的接觸面不可見,不透明的 物體給光學檢測帶來了很大困難。同時,焊點材料具 有較高的反射和散射特性,會影響光學檢測的精度與 準確性。因此,在實際生產中,更常使用 X 射線檢測、 紅外熱成像和聲學顯微鏡成像技術進行缺陷檢測。

2.2 紅外熱成像技術

紅外熱成像技術基于熱輻射現象,物體在不同溫 度下會發(fā)射出不同強度和頻率的紅外輻射,通過顯微 紅外熱像儀檢測物體的紅外輻射來獲取溫度分布信 息,并生成相應的熱圖像。紅外熱成像技術可分為主 動和被動 2 種方式。被動紅外熱成像技術利用物體自 身的溫度變化來進行成像,但在實際檢測中,由于試 件的內部結構和缺陷一般不會改變其表面溫度,因此 常使用主動紅外熱成像技術。主動紅外熱成像技術通 過施加熱激勵,更容易檢測出芯片內部缺陷。

紅外熱成像技術具有方便快速、靈敏度高、溫度 測量范圍廣等優(yōu)點,被廣泛應用于倒裝芯片焊點缺 球、裂紋缺陷的檢測,分辨率可達微米級,圖 5 為采用主動紅外熱成像技術檢測倒裝芯片焊點缺陷示意 圖。MAIK 等針對焊點熱循環(huán)失效問題,采用紅外熱 成像技術測定倒裝芯片焊點的熔化和凝固溫度,證明 了該技術測量焊點的準確性。ZHAO 等利用主動紅 外熱成像技術檢測已封裝芯片,結果表明,缺球缺陷 會阻礙垂直熱傳導,導致倒裝芯片熱圖中出現溫度分 布異常。CHAI 等對倒裝芯片施加電流,焊點裂紋的 存在會導致焊點接觸不良,由于電阻增大會促使局部 溫度升高,因此通過紅外熱成像技術能夠預測焊點裂紋的位置。

紅外熱成像技術易受到環(huán)境反射、發(fā)射率變化、 不均勻輻射、固定模式噪聲等因素的強烈影響,導致 其信噪比和像素分辨率下降,影響缺陷檢測的準確率。為解決該問題,需要將先進的數據處理方法應用 于紅外熱成像技術以提取有用信息,例如脈沖相位熱 成像、主成分熱成像、偏最小二乘熱成像等。智能診 斷方法在倒裝芯片焊點缺陷檢測領域也發(fā)揮了重要 作用。HE 等采用移動平均技術處理溫度曲線以去除 峰值噪聲,通過主成分分析法重構熱圖像,從而清晰 地識別出缺球缺陷,并結合概率神經網絡實現了缺陷 的智能識別。

盡管紅外熱成像技術展現出很大優(yōu)勢,但仍存在 一些不足。紅外熱成像技術受到紅外波長限制,對識 別微缺陷造成挑戰(zhàn),并且其空間分辨率隨成像深度的 增加而降低,導致更深處的結構出現成像模糊問題。此外,在采用主動紅外熱成像技術檢測時,熱傳播可 能會導致試樣損壞。

2.3 X 射線檢測

X 射線檢測技術主要分為 X 射線照相和 X 射線 計算機斷層掃描 2 種檢測形式。X 射線照相技術利用射線穿透物體并傳輸到探測器上,由于芯片結構不 同位置的厚度與材料有所差異,射線會產生不同程度 的衰減,這些差異最終在探測器上形成二維圖像。計 算機斷層掃描(CT)技術通過多次旋轉被測物體并將 獲得的多個斷面圖像進行三維重建,能夠提供詳細三維結構信息。

現代 X 射線照相技術能實現高分辨率成像,在垂 直方向上表現出良好的缺陷檢測性能。CHIU 等利用X 射線檢測來研究倒裝芯片焊點在電遷移過程中 空洞的形成和傳播機制,清楚地觀察到各個階段的空 隙形狀。微焦點和納米焦點 X 射線系統(tǒng)的分辨率能夠 達到亞微米級別,被廣泛用于集成電路封裝的缺陷檢測。然而,由于這種成像方式是在二維平面上進行的,無法完全檢測出焊點空洞、裂紋等缺陷,需要根據 實際情況進行參數調整、角度傾斜等操作,以獲取更 全面的信息,導致成像過程較為復雜。

相比之下,利用 CT 技術進行切片分析,能夠更清 晰、直觀地檢測倒裝芯片焊點缺陷,分辨率可達亞微 米級別。TIAN 等研究電遷移引起的可靠性問題,定 量測量出三維圖像中倒裝芯片焊點空洞的形貌變化。GAO 等利用三維 X 射線顯微技術研究不同焊點在 熱循環(huán)過程中的失效機制,檢測到了焊點擠壓和疲勞 裂紋 2 種失效模式。BARIK 等利用 CT 技術跟蹤焊 點在焊接過程剛結束后的演變情況,以觀察焊點內部 缺陷的演變過程。為了實現極高的空間分辨率,一種 名為 X 射線計算機斷層掃描(PXCT) 的技術應運而 生,該技術將相干衍射成像方法(Ptychography)與 CT 技術相結合,圖 6 為 PXCT 幾何結構的布局示意圖, 該技術的分辨率能夠達到幾納米范圍,已被應用于 大體積的集成電路成像。

X 射線檢測技術具有靈敏度高、穩(wěn)定性高、適用性 廣等優(yōu)點,在半導體行業(yè)的缺陷檢測中具有獨特優(yōu)勢。但斷層掃描技術存在建模時間長的缺點,無法滿 足批量檢測的需求。此外,X 射線會產生電離輻射,會對人體造成危害,因此在使用時需要采取適當的防護 措施。

2.4 掃描聲學顯微鏡

掃描聲學顯微鏡(SAM)利用壓電換能器產生超 聲波脈沖,并將其發(fā)送到樣品中,聲波在內部各材料 交界面處發(fā)生反射、折射和散射。SAM 的掃描工作模 式被分為 A 掃描、B 掃描和 C 掃描。A 掃描可以顯示 在單個點處從內部結構反射的信號,通過分析波形可 以得到缺陷的位置和大小;B 掃描由同一截面的 A 掃 描信號按空間順序排列形成,能夠反映缺陷的位置和 形狀;C 掃描是對樣品整個平面的所有截面進行移動 掃描,取其中某一深度的截面進行成像,可以直觀地 觀察到樣品內部缺陷。SAM 通過不同頻率的超聲波來 實現不同的檢測深度和分辨率,頻率在 100 MHz 以上 的 SAM 能夠提供高軸向、高橫向分辨率以及適中的穿透深度。

高頻超聲技術在倒裝芯片焊點缺陷檢測領域已 得到廣泛應用,圖 7 為 SAM 檢測示意圖。陸向寧等針對通過 SAM 獲取的芯片圖像的空間分辨率受超聲 波頻率與穿透深度限制的問題,提出一種基于稀疏表 示的圖像超分辨率重構方法,提高了倒裝芯片焊點缺 陷檢測的準確率。WANG 等利用 SAM 檢測倒裝芯 片,并對圖像中的焊點進行了分割與分類處理,證明 了廣義回歸神經網絡在芯片缺陷檢測領域的可行性。FAN 等將模糊支持向量機算法應用于倒裝芯片焊 點的分類與識別,實現了較高的識別精度。SAM 是一種可以有效檢測芯片焊點缺陷的方法。即使缺陷尺寸小于檢測分辨率極限,高頻超聲仍然可 以有效地檢測出材料中的空隙,這是因為空隙中充滿 了氣體,其聲阻抗與固體材料存在顯著差異,導致超 聲波到達空隙時會發(fā)生反射,從而導致信號出現明顯的變化。

然而,SAM 方法依賴于超聲波換能器,需要耦合 劑來填充換能器與芯片間的空隙,以消除由于空氣存 在導致的聲阻抗差異。常用的耦合劑包括水和超聲凝 膠,可能會損壞芯片,因此在工業(yè)應用中并不理想。此外,由于超聲波的波動特性,換能器的焦點大小與 波長相當,大約為數十微米,而成像系統(tǒng)的掃描步長 可以被設置得更小,導致微小缺陷的反射回波在焦點 平面內擴散,因此缺陷的 C 掃描圖像通常會出現邊緣 模糊的情況,降低了缺陷檢測的精度。

2.5 振動檢測技術

激光多普勒測振法基于多普勒效應,通過測量物 體振動時的反射激光頻率變化,可以得到物體的振動 速度與位移。焊點缺陷的存在會改變封裝的邊界條件 或剛度,從而改變振動響應。激光多普勒測振法具有 高分辨率和靈活性的特點,已被廣泛應用于電子封裝領域。振動檢測技術可以使用多種激振方式,激光超 聲技術和超聲激勵技術是 2 種常用的有效方法。

激光超聲技術通過脈沖激光聚焦在芯片表面,在 封裝中產生超聲波,其傳播導致封裝振動,使用激光多普勒測振儀測量芯片表面的瞬態(tài)平面外位移。由于 缺陷的存在會引起結構振動的變化,將被測芯片的振 動響應與已知良好參考芯片的振動響應進行比較,可 以評估芯片的封裝質量。已有許多基于激光超聲技 術的振動分析系統(tǒng)被成功用于倒裝芯片焊點缺陷的檢測。典型的基于激光超聲技術的激光超聲干涉檢 測系統(tǒng)如圖 8 所示。激光超聲技術無需進行全場掃描, 僅需在幾個特定的檢測點處采集信號,即可精確地確 定內部缺陷的位置和性質。局部檢測的優(yōu)勢是能夠在很大程度上節(jié)省時間與成本,從而提高檢測效率。為了提高檢測分辨率,可以增加檢測點的數量,其精 度最高可達亞微米級。

超聲激勵技術通過信號發(fā)生器發(fā)出激勵信號,信號經功率放大器后被傳輸到電容式空氣耦合超聲換能器,產生的超聲波聚焦在芯片表面引起振動,基于超聲激勵技術的檢測系統(tǒng)如圖 9 所示。與激光超聲技術相比,超聲激勵技術具有較窄的帶寬,可以將激勵 能量集中在測試所需的頻率范圍內,從而有助于提 高信號的質量和分辨率。此外,激光超聲技術中使用 的高功率脈沖激光可能會導致芯片損壞,并且對人眼 存在安全風險,而超聲激勵技術能夠避免上述問題, 彌補激光超聲技術的不足。相較于其他無損檢測方法,超聲激勵技術具有高靈敏度、高分辨率、快速實時及無損傷性等綜合優(yōu)勢, 在倒裝芯片焊點檢測領域有巨大應用前景。

3 討論

目前的檢測系統(tǒng)通常包括數據采集、數據分析和 數據處理等主要環(huán)節(jié)。數據處理是減少數據噪聲、提 高信號質量的重要步驟,如稀疏重構、流形學習等,能 夠有效增強信號。數據處理還可通過提取信號特征實 現缺陷分類,常用的分類算法有支持向量機、神經網 絡算法等。傳統(tǒng)檢測手段需要以人工方式來識別缺 陷,但隨著芯片產量和檢測精度的不斷提高,傳統(tǒng)人 工檢測已經難以滿足現代工業(yè)的檢測需求。

隨著人工智能技術在數據處理領域的迅速發(fā)展, 智能算法表現出強大優(yōu)勢,能夠快速、高效地完成缺 陷檢測。例如,在基于超聲激勵技術的倒裝芯片缺陷 檢測中,許多智能算法已被成功用于量化倒裝芯片中 由焊點未對準、缺失、裂紋引起的振動響應變化,例如 知識蒸餾、遺傳算法、深度森林等算法,實現了對倒裝芯片焊點缺陷的精準識別與分類。

隨著倒裝芯片的封裝密度日益增大,需要進一步 開發(fā)出速度更快、精度更高且成本更低的高分辨率檢 測方法,例如考慮使用混合原理方法(如光聲遙感顯 微鏡),該方法可以消除超聲成像對耦合劑的需求,具 有高深度分辨率、高靈敏度和大視野范圍等優(yōu)點,并能夠實現快速成像。此外,在保證檢測質量的前提 下,可以尋求硬件優(yōu)化,同時開發(fā)智能算法以降低硬 件成本并提高檢測系統(tǒng)的性能。倒裝芯片焊點無損檢 測方法的優(yōu)缺點如表 1 所示。

4 結束語

焊點是倒裝芯片中最易損壞的結構之一,其缺陷 檢測對于提高芯片可靠性至關重要。本文闡述了各種 無損檢測方法及其應用于焊點缺陷檢測領域取得的 主要成果,以及這些方法的優(yōu)點和局限性。所有檢測 方法都是通過與焊點內部缺陷的相互作用來實現的, 并且能夠有效地檢測空洞、裂紋、缺球和分層等缺陷。

由于倒裝芯片向超細間距和高密度方向不斷發(fā) 展,需要檢測的速度更快、精度更高、分辨率更高、成本 更低,因此可考慮使用光聲遙感顯微鏡等混合原理新 方法來消除現有檢測技術的局限性,也可以通過優(yōu)化 硬件的方式來提升速度。同時,各種有效的數字處理 方法也能夠幫助提高檢測效率和檢測精度。

超聲激勵技術的精度可達亞微米級,在微結構檢 測方面表現出強大的競爭力。并且,相較于紅外熱成 像、X 射線、SAM、激光超聲技術仍有可能會對芯片本 身或人體造成損傷,超聲激勵技術可實現真正的安全 無損檢測。因此,超聲激勵技術是一種理想的倒裝芯 片缺陷檢測方法,具有廣闊的發(fā)展前景。

來源:半導體在線*博客內容為網友個人發(fā)布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。