基于DSP與FPGA的高精度數據采集系統設計

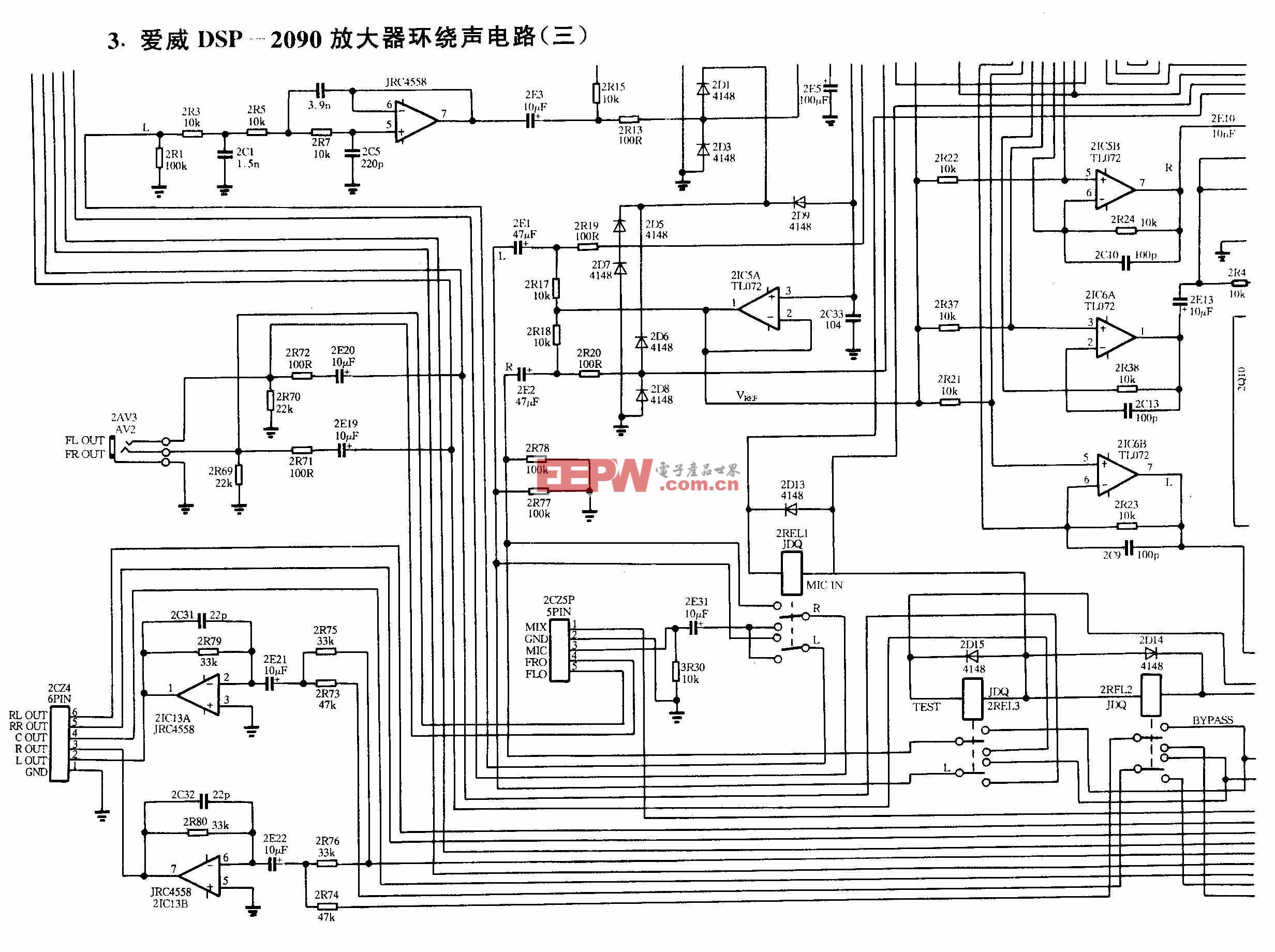

校準電路設計

校準電路是本設計的重要環節,數據采集卡的高精度性能不僅取決于高分辨率的ADC,在更大程度上要依靠該數據采集卡優良的自校準和抗噪聲能力來實現。

校準時,DSP發出標準值,經D/A和A/D轉換后,所采集的數據值與原標準值相比較,取其偏差系數組成去噪方程,以實現數據采集卡的自校準。

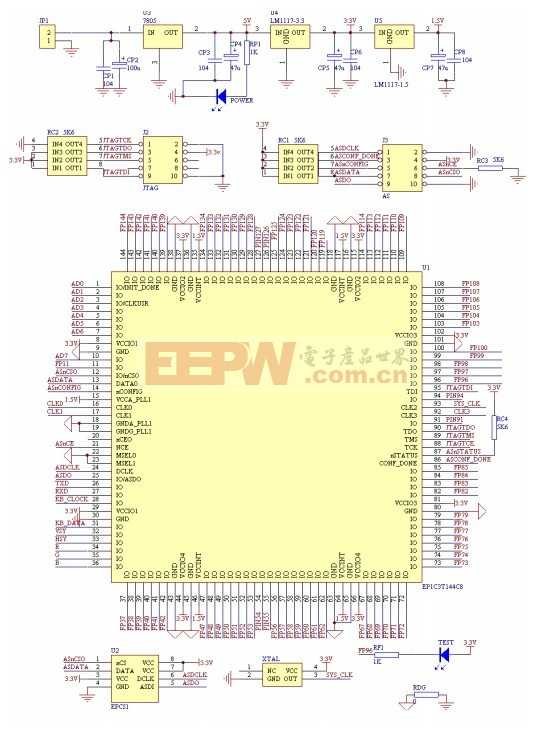

PCI總線接口電路設計

PCI總線規范十分復雜,其接口的實現比較困難。數據采集卡采用PCI9030作為用戶接口,為PCI總線接口的開發提供了一種簡捷的方法,只需設計簡單的局部總線接口控制電路即可實現PCI總線的高速數據傳輸。使用Altera 公司的Quartus II,使得硬件實現軟件化設計,更新了傳統的電路設計和調試方式,大大縮短了開發周期,特別是其設計仿真和定時分析使得設計更加可靠,確保了系統的正確性。

系統軟件設計

驅動程序設計

在Windows98/ 2000/ XP 環境下,處于Windows 用戶態的應用程序不能直接對硬件設備進行操作,要實現對數據采集卡的硬件資源(如內存、中斷等)的訪問,必須編寫運行在核心態的設備驅動程序。目前,使用較多的開發工具是GUNGO公司的驅動程序開發組件WinDriver。利用WinDriver開發驅動程序,不需熟悉操作系統的內核知識。整個驅動程序中的所有函數都是工作在用戶態的,通過與WinDriver的.VXD和.SYS文件交互來達到驅動硬件的目的。因為 WinDriver 開發環境提供了針對 PLX 公司芯片的存儲器范圍、寄存器和中斷處理等模塊,所以本文采用了GUNGO公司的 WinDriver5.3開發工具,它支持PLX公司的PCI接口芯片,用戶無需具有DDK和核心態程序開發經驗,調試時可結合 PLX 公司的 PLXmon 工具。

操作界面設計

采用美國國家儀器公司的LabVIEW軟件進行界面設計。LabVIEW是一種圖形化編程語言, 操作界面模擬實際儀器的控制面板,使用戶能完成通道選擇、模式選擇、增益設定、采樣率設定等功能,操作簡單方便。

系統指標分析

ADC誤差分析

常用的ADC主要存在量化誤差、增益誤差和偏置誤差。量化誤差是任何ADC都存在的,僅僅能通過提高ADC分辨率來減少,為把量化誤差減少為±1LSB/2,通常的方法是把變換特性偏移1LSB/2。偏移誤差是指對 ADC采用零伏差動輸入時實際代碼與理想代碼之間的差異。增益誤差是指從負滿量程轉為正滿量程輸入時實際斜率與理想斜率之差。偏移和增益誤差通常是ADC中主要的誤差源。為了進行偏移校準,本文采用0V或非常小的信號并讀取輸出代碼。如果結果為正,那么轉換器就存在正偏移誤差,從結果中減去偏移值;如果結果為負,那么轉換器就存在負偏移誤差,可向結果加上偏移值。通過對ADC施加滿量程或近于滿量程的信號并測量輸出代碼來實現增益校準。偏移校準在增益校準之前進行。

模擬開關誤差分析

多路開關大體上可分為兩種類型,即模擬電子開關和機械觸點式開關。模擬開關具有轉換速度快、使用壽命長、體積小、成本低、集成度高和無抖動等優點;但也存在一些缺點,如導通電阻較大、存在道間干擾、通道間共地等。

本文所設計的數據采集卡使用ADI公司的ADG507和ADG509,導通電阻Ron100300Ω,輸入信號要通過Ron分壓,輸出到負載電阻上的電壓要下降一些。為此,本設計用OPA2277做成壓級跟隨器連接到后面的負載電路上,以拉高多路模擬開關的負載阻抗,削弱串聯內阻的影響。

精度設計

數據采集卡使用了可編程增益放大器LTC6911,最大可調增益為100 V/V,極大提高了采集卡對微弱信號的分辨能力。同時,信號調理部分的電阻衰減網絡可完成對信號的1/2、1/4分壓,擴大了數據采集卡的動態范圍。信號和干擾噪聲在時域混合在一起,但是在頻域有不同特性,因此,預先設計濾波器對噪聲信號進行抑制,避免噪聲電平很高,用增益放大器接收這樣的信號會導致放大器飽和,使儀器不能正常工作。

電壓基準源是A/D或D/A轉換電路的重要部件,系統輸出精度在很大程度上取決于電壓基準源的精度。這里主要考慮輸出精度、穩定性和溫度漂移系數。 MAX6325是低噪聲、高精度的掩埋齊納型基準電壓源芯片,其初始輸出電壓精度高達0.02%,溫度系數為0.5ppm/℃。

結語

數據采集卡采用16位精度ADC,模擬信號通道設計考慮了微弱信號檢測、噪聲抑制、高頻濾波、差分放大電路和可編程增益放大電路,數字電路部分設計以EP2C8Q208為核心,利用FPGA的時序嚴格、速度較快、可編程性好等特點,將可能需要的各種控制和狀態信號引入FPGA,利用FPGA的大容量和現場可編程的特性,根據不同的要求進行現場修改,增大了系統設計的成功率和靈活性。同時,DSP對數據的預處理極大地提高了數據的精度。在PCB布線時認真考慮了濾波、接地和合理的信號走線,提高了數據采集卡的可靠性。

評論