電弧傳感器技術在焊縫跟蹤中的研究與應用

1.2 電弧傳感器的工作原理

電弧傳感器的基本原理是:利用焊炬與工件之間距離變化引起的焊接參數變化來探測焊炬高度和左右偏差,在等速送絲調節系統中,送絲速度恒定,焊接電源一般采用平或緩降的外特性,在這種情況下,焊接電流將隨著電弧長度的變化而變化[6]。電弧傳感器的工作原理如圖l所示。

L為電源外特性曲線,在穩定焊接狀態時,電弧工作點為A0,弧長L0 ,電流I0 ,當焊炬與工件表面距離發生階躍變化增大時.弧長突然被拉長為L1.此時干伸長還來不及變化,電弧在新的工作點A1.燃燒,電流突變為I1,電流瞬時變化為△I1反之亦然。從上述分析可以得出,電弧位置的變化將引起電弧長度的變化,焊接電流也相應變化,從而可以判斷焊炬與焊縫間的相對位置。

1.3 電弧傳感器的數學模型

控制系統包括控制器和對象二大部分,其中被控對象的動態特性是主要的,所以建立被控對象的數學模型是所有工作的第一步,所謂“系統建模”,就是對軟件中過程的抽象描述[7]。

常用的建模方法有:a機理分析法;b統計建模法;c神經網絡建模法;d智能建模法

我們在這要分析的是旋轉電弧焊炬長度和焊接電流之間的數學模型H(s)—I(s),其中輸入量是弧長,輸出量是實時的焊接電流。雖然不同系統中具體的結果各異,但結果均為二階的對應關系。根據文獻[8]有如下結論:

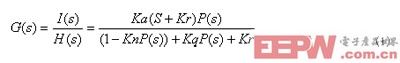

設G(s)為焊炬高度H(s)到電流I(s)的傳遞函數,則它在理論上可表示為:

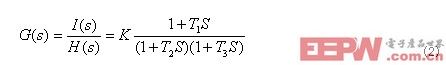

其中Ka,Kn,Kr,Kq為與電源外特性、焊接材料、電弧氣氛有關的常數,P(s)為電源的動態外特性,當電源外特性為一階慣性環節P(s)=P0/(TpS+1)時,式(1)可簡化為:

對象的數學模型將有助于指導我們以下的工作:可以以模型為對象設計和評價控制器;可以通過對數學模型的分析,找出最靈敏的工作頻率,進而確定最佳電弧旋轉角速度;可以用模型來對所用的控制器進行仿真,比較不同結構和參數控制器的優缺點,從而設計出符合要求的數字控制器。

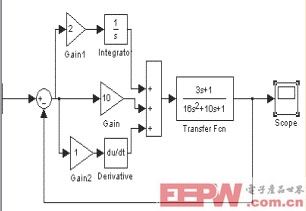

設某個焊接過程為對象H(s)=(1+3s)/(1+2s)(1+8s),由于所給傳遞函數代表的對象是線性時不變的,所以用簡單的比例控制是可行的,只要比例系數恰當,跟蹤誤差將會足夠小;如果加上積分項將可以在較小的比例系數的情況下得到很好的跟蹤精度;加上微分項可以減小超調量。

圖2 PID控制器仿真結構圖

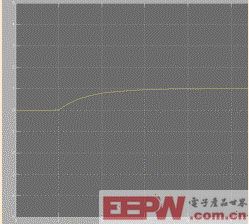

在圖的仿真結構圖中,適當調整各系數,就可使系統跟蹤階躍信號的上升時間、超調量和穩態精度滿足要求,如圖2圖3所示。

圖3 PID控制器仿真結果圖

評論