橡膠混合物疲勞度測試

結果與討論

◆ 程序1-由實際應用部件打磨成的樣品的試驗

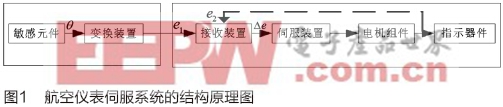

圖1顯示了對混合物A進行dc/dn對最大應變圖分析的結果。有一些正如大多數疲勞試驗中會出現的散點,不過考慮到這些樣品都經過打磨,這就帶來了一些額外的變數(厚度)和可能的應力集中。不同脈沖周期之間吻合的相當好。使用二次冪律遞歸公式很好的表示了實驗區域的數據。

圖1、化合物A的FCG與應變的關系

圖2、化合物A與化合物B的FCG與應變的關系對照

利用工業部件打磨的樣品對混合物進行試驗的原因在于,每種混合物的野外性能都被單獨測定過。這表明,混合物A開裂前擾曲的循環次數至少是B的2.2倍。比實際的野外使用性能相比,我們認為這種標定的水平非常適合對打磨樣品進行疲勞度評估。

◆ 程序2-測試實驗室制備的澆鑄樣品

伴隨1號程序成功以后,另一個實驗室開展了一項研究,評估加工變量對考慮用于這種用途的混合物的影響。這種情況下,樣品由實驗室澆鑄而成,這是在這種應用的開發研究中評估材料的標準工藝。不管怎么樣,接著將它們打磨成與程序1中使用的樣品具有相同的厚度。加工變量是有專利權的,而客戶認為它很重要。混合物C和D具有相同的配方,貼標以反映加工過程的不同。

已知實驗室2中可用的拉伸速率比實驗室1要低很多,因此選擇更低的溫度35℃。其他研究表明,這會使有效應變速率提高大致100倍。在350℃使用頻率10Hz的脈沖提供的應變速率與實驗室1中500℃下用更快的調速控制器提供的速率相當。

圖3顯示了FCG(dc/dn)速率對最大應變的結果。在給定應變條件下dc/dn速率有一些散點,這并不奇怪,因為它們也是打磨過的樣品。但是,復制品之間吻合的普遍很好(就疲勞裂紋生長數據而言)。注意最大應變的一致性極其好。這是在較低拉伸速率下操作的一個附帶的好處。在所有情況下,最大應變正好是目標值,或在其+/- 0.01%內。這就使試驗進行中復制品結果的對比更為直接明了。

圖3、化合物C的FCG與應變的關系

評論