大型超精密平面度在線測量與誤差補償技術

4 補償加工方法

補償加工是利用計算機控制刀具(砂輪)運動來補償由于機床導軌及加工變形等造成的工件直線度、平面度誤差。

4.1 誤差補償曲線(曲面)

對工件實時測量與補償是非常困難的,因此補償加工采用誤差記憶控制方式,誤差曲線(面)來自上次加工后的工件表面測量結果。如圖4所示,設 y(x)為通過多傳感器在線測量并經過插值誤差分離處理獲得的工件直線度誤差曲線(如果僅對機床導軌形狀誤差進行補償,則 y(x)為導軌副誤差曲線), f(x)為要求磨削達到的導軌形狀曲線(在對精密機床、測量機導軌進行磨削加工時,為了磨削出高精度導軌,并實現要求的凹凸形狀控制,當要求磨削工件形狀為直線時,f(x)=0),Y(x)為要求控制砂輪進給的位移量,則可以通過下式求得 Y(x)。

Y(x)= So- k×[ f(x)- y(x)]

這里:So為磨削進刀深度,k為砂輪進給系統剛度、機床運動系統剛度及工件剛度等影響的修正系數,該系數需要通過相應的實驗研究得到。

4.2 大行程進給的實現

Z軸的位置控制策略因采用的微進給方式不同而不同,若微進給方式為壓電伸縮氣壓調節式,則由于粗動控制是通過Z軸電機驅動精密絲杠完成的,這樣在粗動和微動切換控制時,由粗動控制向微動方式切換時,粗動方式的停止特性則可能成為問題,此時需要通過實驗研究平滑穩定的控制方式切換的實現方法。若微進給通過靜壓諧波傳動實現,上述問題就不存在了,但為了實現高分辨率高精度進給,則需要對傳動系統的爬行特性和其它非線性特性加以注意并采取措施。

4.3 微量進給系統特性分析及補償加工方法研究

由于實現微量進給的電致伸縮元件、氣體減壓閥、氣體軸承多個環節的非線性和不確定性會給傳統控制方法獲得的控制結果帶來誤差。針對這一問題分為兩部分進行研究:

(1)微量進給控制系統的建立及動態特性分析;

(2)實際補償控制方法研究。

4.3.1微量進結系統的建立及動態持性分析

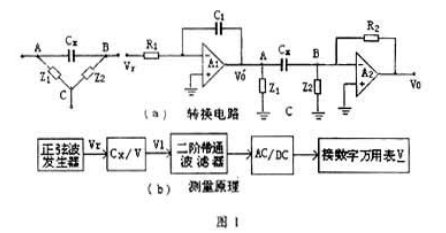

由于補償加工時,砂輪作旋轉運動以及其它各種干擾因素的影響,對砂輪位移量直接精確測量非常困難,傳感器的長期穩定性和和精度也不易保證。因此在建立控制系統時,采用易于安裝且精度與穩定性好的氣體壓力傳感器(測量精度<0.1%,年漂移<0.2%)檢測氣'體軸承進氣調節壓力變化進行半閉環控制,這樣一方面可以避免壓電晶體磁滯效應的影響,另一方面采用合適控制策略通過'半閉環控制可以提高系統響應速度。

在進行系統特性實驗前,首先對其物理模型進行分析,在此基礎上對各環節進行參數辨識,再對模型及參數進行優化,以使跟蹤控制誤差達到最小。主要完成的工作為:

a)測定靜態電壓位移曲線、氣壓位移曲線;

b)選擇線性段區域測定系統增益系數;

c)理論分析各環節物理模型:

d)采用隨機噪聲序列或階躍響應曲線建模并辨識模型參數。

實驗表明,供氣壓力—砂輪位移關系可近似表示為一帶純滯后的二階欠阻尼系統,電壓—氣壓關系則由于氣體減壓閥進氣孔與泄氣孔不同而特性不同,采用階躍法獲得進氣和泄氣過程響應曲線,再對其分別建模辨識。

其關系都可以表示為模型參數不同的純滯后一階慣性系統。

由于系統環節過程較多,造成系統模型經過一段時間會產生一定漂移,這樣會影響控制質量。為克服這一問題,在實際補償加工控制系統中設置兩種模態:測試模態和控制調節模態。開始補償加工前系統處于測試模態下,施加階躍響應信號測試系統模型和模型參數。然后進入控制調節模態,由測試模態得到的系統模型修改控制器參數,然后由此控制器對系統動態特性進行控制。由于系統的非線性特性,線性模型是一種近似模型,采用非線性建模方法可望得到更精確態模型。

4.3.2實際補償控制方法研究

應用于大型超精密平面磨床的實際補償控制方法主要有以下幾點要求:可靠穩定、精確快速、系統的魯棒性強。

為了提高系統的動態響應速度,可以采用“前饋+PID”的控制方法,圖5給出的是該方法的控制系統框圖,圖中 F(s)前饋控制環節, G1(s)為 PID控制環節。考慮進氣與泄氣時 G2(s)具有不同的傳遞函數,相應地,其前饋控制環節和 PID控制環節也不同。

閉環系統誤差傳遞函數為:

一般認為靜壓軸承為一高階模型,其模型結構可參考有關文獻,從目前掌握的資料來看,對于這種調節供氣壓力式的空氣靜壓軸承,其動態模型尚未進行研究。由于氣體壓力數字調節不易實現,對其模型直接進行辨識存在一定困難。實際實驗中,將整個系統連接起來,通過驅動壓電晶體調節進氣腔氣體壓力,就得到整個系統階躍響應曲線。 電容傳感器相關文章:電容傳感器原理

評論