彎管流量計的實用分析

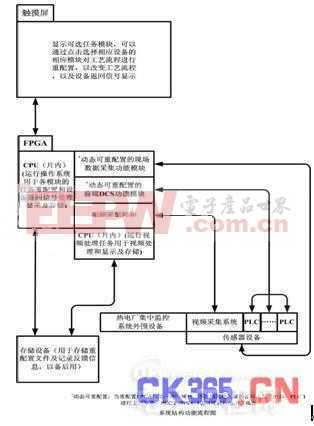

(7)測量數(shù)據(jù)可直接輸入DCS系統(tǒng)。專用主機配有RSR-232/485通信接口。

3 彎管流量計的應(yīng)用分析

以前進(jìn)熱電廠現(xiàn)有3臺65t/h鍋爐,3臺1.2萬kW機組的流量計改造為依據(jù)進(jìn)行分析。

3.1 改造方案

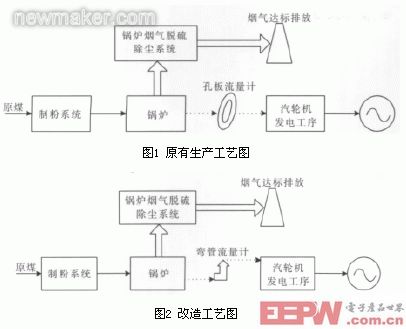

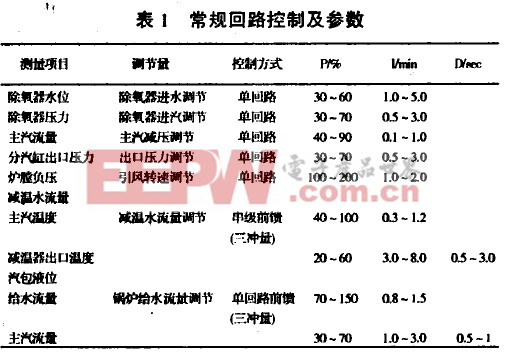

3臺65t/h鍋爐改造前的生產(chǎn)工藝如圖1所示。每臺鍋爐主蒸汽管道原安裝2個孔板流量計。由于孔板流量計采用截流產(chǎn)生壓差的原理計算蒸汽流量,因此,蒸汽在流過孔板時造成壓力損失。經(jīng)測定,蒸汽流過孔板流量計造成壓力損失約0.05MPa,蒸汽由鍋爐進(jìn)入汽輪機需經(jīng)過2個孔板流量計,在孔板流量計上造成的壓力損失約0.1MPa,加上蒸汽管道及閥門造成的壓力損失,使鍋爐過熱器集汽聯(lián)箱出口至汽輪機進(jìn)汽口之間管道損失達(dá)到0.4MPa。即使鍋爐壓紅線運行(3.82MPa),汽輪機進(jìn)汽壓力只能達(dá)3.4MPa(設(shè)計進(jìn)汽壓力為3.47MPa),致使發(fā)電汽耗上升,發(fā)電煤耗上升,一年造成420萬kWh電能的損失,折合原煤達(dá)到4200t/a,增加二氧化硫排放量21.5t。

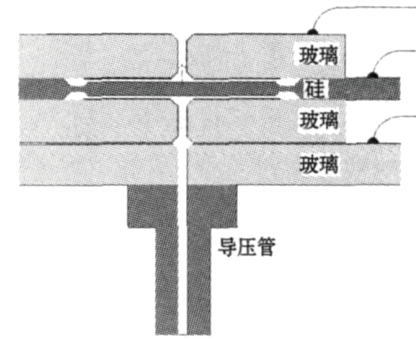

用彎管流量計代替孔板流量計。彎管傳感器安裝于原管道的90°轉(zhuǎn)彎處,取代原90°彎頭,可將節(jié)流孔板流量計裝置產(chǎn)生的壓力損失完全節(jié)省下來。改造工藝見圖2。據(jù)測算,這將減少蒸汽管道上的壓力損失0.1MPa,從而在鍋爐工況不變的情況下提高汽輪機進(jìn)汽壓力0.1MPa,使汽輪機進(jìn)汽壓力提升至3.5MPa。根據(jù)1.2萬kW汽輪機負(fù)荷特性曲線,滿負(fù)荷的情況下進(jìn)汽壓力由3.4MPa提升至3.5MPa,負(fù)荷增加200kWh,發(fā)電汽耗下降0.1kg/kWh,達(dá)到節(jié)能降耗目的。

3.2 改造后經(jīng)濟效益分析

(1)節(jié)能效益:本項目投入運行后,僅從減少蒸汽熱能損失、在相同蒸汽量條件下增加發(fā)電量或在相同發(fā)電量的條件下節(jié)約蒸汽耗量這一點來計算,節(jié)約原煤4200t/a,減少生產(chǎn)成本達(dá)到210萬元,投資回收期僅3個月。

(2)環(huán)保效益:本項目是一個從源頭削減和控制污染物產(chǎn)生的工程項目,減少二氧化硫排放量21.5t/a,減少煙氣排放量3570萬m3/a。

4 結(jié)語

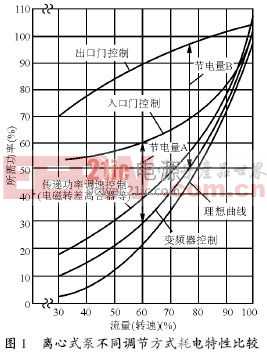

(1)孔板流量計壓力損失不可小視,由此帶來的能源消耗很大(一般為孔板差壓值的60%左右),應(yīng)引起企業(yè)的高度重視。

(2)彎管流量計無附加阻力損失、免維護、耐高溫、耐高壓,測量精度完全滿足現(xiàn)場需要。

(3)采用新技術(shù)進(jìn)行技改,節(jié)能降耗,為企業(yè)創(chuàng)造可觀的經(jīng)濟效益和社會效益。

參考文獻(xiàn)

[1]余朝明.彎管流量計在福建三鋼的應(yīng)用[J].冶金自動化,2008,(增刊2):330-332

[2]景嵐,郭宏,劉永.環(huán)形孔板流量計的原理與特點[J].冶金自動化,2008,(增刊2):317-319

[3]段寶,保立虎,宋洪鵬.彎管流量計在大型流化床鍋爐上的應(yīng)用性研究[J].電站系統(tǒng)工程,2011,27(1):31-33

[4]張衛(wèi)華.彎管流量計的工程應(yīng)用[J].測控技術(shù),2000,19(10):14-15(end)

差壓式流量計相關(guān)文章:差壓式流量計原理

評論