高壓變頻器在熱電廠引風機的成功應用

1 引言

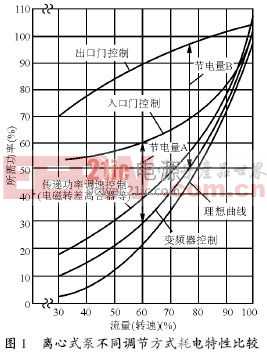

我國的電動機用電量約占全國發電量的60%~70%,風機、水泵設備年耗電量約占全國電力消耗的1/3,造成這種狀況的主要原因是:風機、水泵等設備傳統的調節方法是通過調節入口或出口的擋板、閥門開度來調節給風量和給水量,其輸出功率大量地消耗在擋板、閥門的截流過程中。由于風機、水泵類大多為平方轉矩負載,軸功率與轉速成立方關系,所以當風機、水泵轉速下降時,消耗的功率也大大下降,因此節能潛力非常大,最有效的節能措施就是采用變頻調速器來調節流量、風量,應用變頻器節電率一般為20%~50%,而且通常在設計中,用戶水泵電機設計的容量比實際需要高出很多,存在“大馬拉小車”的現象,效率低下,造成電能的大量浪費。因此推廣交流變頻調速裝置效益顯著。

2 改造前引風機運行能耗分析

某熱電廠為2臺410t/h循環流化床(cfb)鍋爐,總裝機容量為100mw汽輪發電機組,主要向某大型化工廠提供熱電供應,供電標煤耗為360g/kw·h,高于行業平均水平。2臺cfb鍋爐各掛有2臺高壓引風機,型號為ykk630-6w-1250kw,變頻改造前,額定1250kw的引風機電機正常運行負荷為830kw左右,其輸出功率通過風門開度進行調節,正常狀況下,風門開度基本維持在40%左右,相當大的一部分電能消耗在風門擋板上,能源浪費嚴重,節能潛力巨大。

3 節能改造原理分析

3.1 通用高壓變頻器簡介

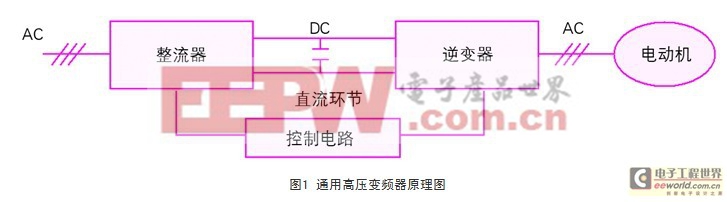

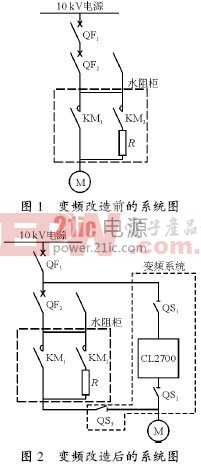

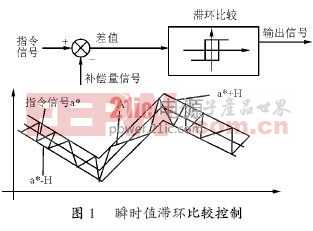

在交流異步電機的諸多調速方法中,變頻調速的性能最好,調速范圍大,靜態穩定性好,運行效率高。通用變頻器的工作原理如圖1所示。

圖1中,整流器的作用是把三相(或單相)的交流電整流成直流電。逆變器的作用是有規律地控制逆變器中主開關器件的通與斷,可以得到任意頻率的三相交流電輸出。中間直流環節和電動機之間總會有無功功率的變換,這種無功能量要靠中間直流環節的儲能元件(電容器或電抗器)來緩沖。控制電路:常由運算電路、檢測電路、控制信號的輸入、輸出電路和驅動電路等構成,主要任務是完成對逆變器的開關控制、對整流器的電壓控制以及完成各種保護功能等。

3.2 西門子羅賓康完美無諧波變頻器原理

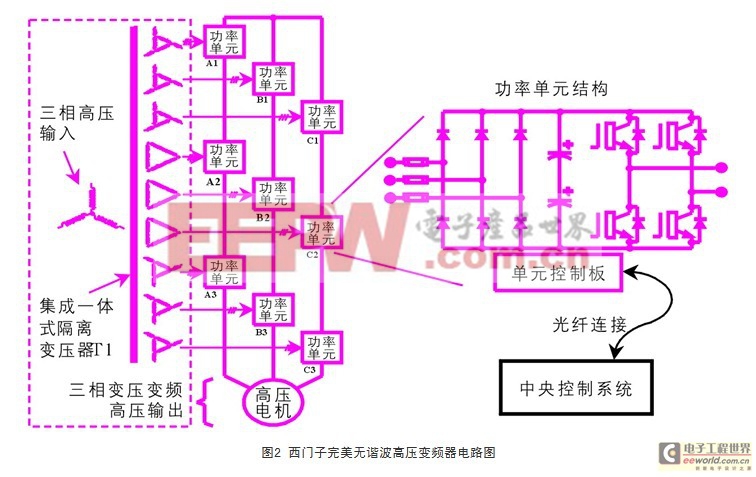

本次設備改造選用了西門子羅賓康完美無諧波變頻器,型號為ph-6-6-1250,變頻器的電路圖如圖2所示。輸入隔離變壓器t1的每一個次級僅供給一個功率單元,每個功率單元通過光纖接收調制信息以產生負載所需要的輸出電源頻率,每個功率單元可分為整流部分、直流環節和逆變部分。

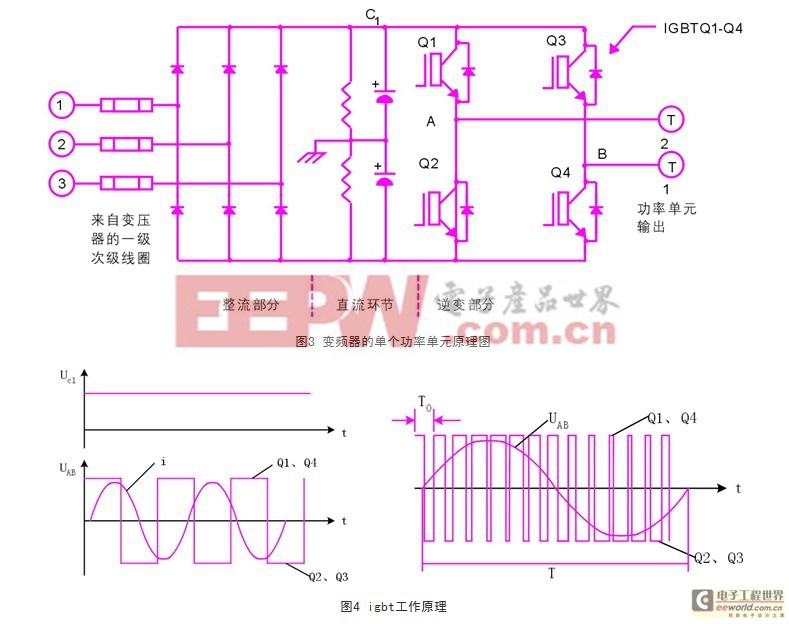

單個功率單元原理圖如圖3所示,igbt工作原理如圖4。當igbt q1、q4同時閉合時,電機上的電壓為a點高,b點低;igbt其重要q2、q3同時閉合時,則電機上的電壓為a點低b點高。這樣和連續不斷地交替開合,在電機兩端就形成了一交變電壓,也就是交流電。西門子完美無諧波變頻器通過將多個低壓功率單元(690v)的輸出疊加起來得到近似于正弦波的中壓(6kv)波形。圖5為3個功率單元疊加后輸出的近似正弦波波形。

3.3 引風機變頻調速節電原理的計算

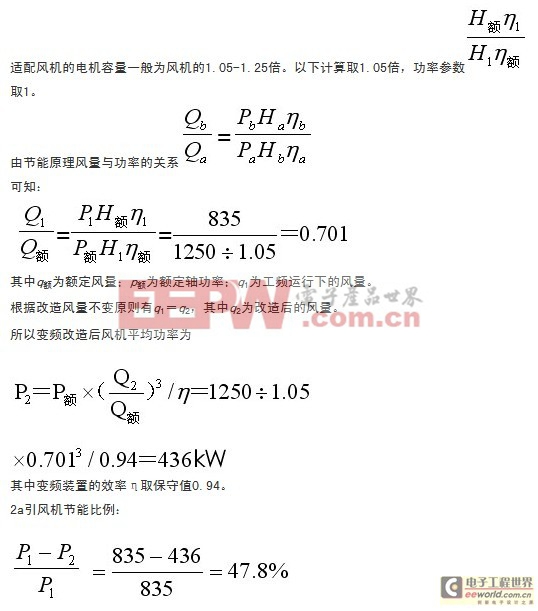

以2#爐引風機作為例,先分析改造前2#cfb爐2臺引風機(2a、2b)的運行工況和基本參數,如表1所示。

(1)2a引風機改造前工頻運行功率

p1 =u×i×1.732×cosφ

=6.3×90×1.732×0.85

=835kw

其中運行功率因數cosφ取0.85。

(2)2a引風機改造后變頻運行預計功率

按當地0.72元/kw·h平均外購電價(含稅)和全年330天運行時間計算:

2a引風機每年節約電費約(835-436)×24×330×0.72=227.5萬元

將2a引風機改造前后的用電消耗數據對比,列表如表2所示。

4 工程應用

4.1 引風機變頻控制方案的確定

基于上節分析,該熱電廠對2臺爐的各一臺引風機進行變頻改造。同時,為滿足化工廠連續供熱供電的要求,該引風機高壓變頻器應具備在線工、變頻互相切換功能,即變頻器故障可以自動切到工頻運行,變頻修復后,可以人工切回變頻運行,而不影響鍋爐連續正常運行。

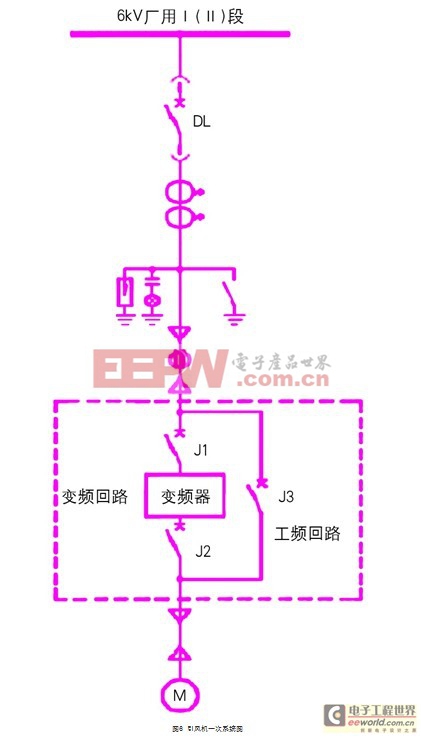

引風機變頻改造后的一次系統圖如圖6所示,dl是廠用變電所732#柜斷路器;j1、j2、j3是與變頻器配合使用實現工頻/變頻互相切換的斷路器,變頻控制方案如下:

(1)j1和j2閉合,j3斷開為變頻狀態;j1和j2斷開,j3閉合為工頻狀態。

(2)可通過dcs控制變頻器輸出頻率。當選擇自動時,按爐膛負壓設定值自動調節輸出;選擇手動時,輸出值由操作人員手動輸入,輸入值為0~100%,對應于變頻器輸出0~50hz。

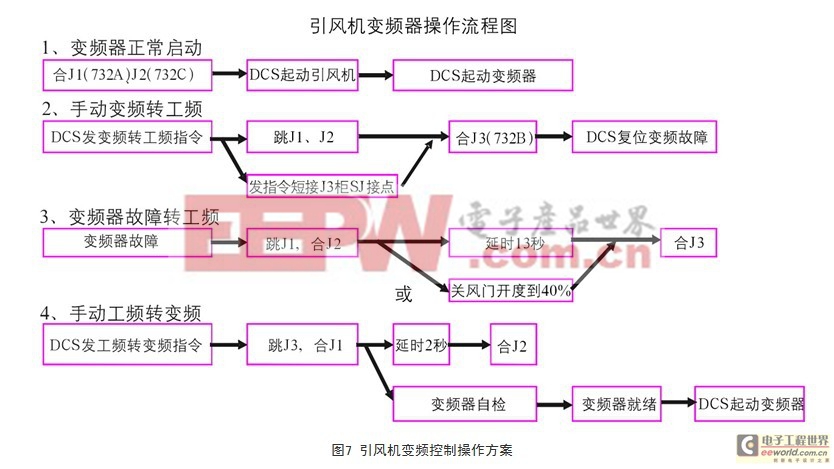

(3)人工變頻轉工頻:由dcs發信號,使j1和j2跳閘后,再使j3合閘,完成后,需要人工在dcs畫面對變頻轉工頻復位,變頻轉工頻完成。

(4)變頻器故障時轉工頻:出現變頻器故障時dcs系統立即發出報警,把入口風門回關到一定開度(40%),同時變頻器故障時發信號使j1和j2跳閘以及時間繼電器sj得電,延時使j3合閘,變頻轉工頻完成。此時爐膛負壓會有一定波動,操作人員可以進行人工干預,確保鍋爐壓力平穩。

(5)工頻轉變頻:由dcs發信號使j3分閘,j1合閘。延時2s后,j2合閘(躲開電機反電動勢的影響),工頻轉變頻完成。

(6)引風機變頻控制操作流程方案,如圖7所示。

4.2 調試情況

4.2.1 第一次調試(電機空載)

(1)變頻切工頻試驗:人工從遠方dcs發變頻切工頻命令,j1、j2斷路器跳閘,j3斷路器合閘,電機由變頻轉入工頻運行,切換成功,電機運轉正常。

(2)工頻切變頻試驗(第一次):dcs發工頻切變頻命令,j3跳閘,j1、j2合閘,j1、j2合閘后,變頻器的過電流(ioc)報警動作,再次跳開j1、j2后合j3切回工頻運行。工頻切變頻不成功。

(3)我們考慮可能是電動機的反電勢與j1上側電源不同期,造成變頻器ioc動作,于是將j2合閘輔助觸點串入j1,使j2合閘后j1才能合閘。

(4)工頻切變頻試驗(第二次):電機啟動后,人工跳j3,合j2,此時未合上j1,隨即變頻器輸出“ioc”報警,因變頻故障自動回切工頻,因此可以證明,“ioc”來自j1合閘及變頻器啟動之前。

(5)經過上一步可以確認,ioc報警是由于電動機的反向電動勢造成的,為躲開電機反電勢的影響,我們對控制回路進行改造,串入時間繼電器sj,即j3跳閘后,延時合j1、j2,初步整定延時時間為4s。

(6)工頻切變頻試驗(第三次):由dcs發工頻切變頻命令,切換成功,由于是此時電機為旋轉負載,變頻器對運轉的電機進行捕捉再起動,時間較長,經過約50s,電機才達到了正常額定轉速1000r/min,不能滿足爐膛壓力(±2.5kpa)的需要。

(7)工頻切變頻試驗(第四次):將sj延時時間調整為5s,第四次dcs發工頻切變頻命令,切換成功,但變頻器捕捉再起動時間更長,經過約100s,電機才達到了正常額定轉速1000r/min,不能滿足爐膛壓力的需要。

4.2.2 第二次調試(電機空載)

經過研究變頻器的說明書,變頻器具有應對旋轉負載的特性,允許變頻器測定已經處于運轉狀態的電機的速度,變頻器可以向電機提供與旋轉電機頻率相同的輸出電壓,使得變頻器供電時對電機的沖擊最

評論