SOI技術的優勢及其制造技術

1 引 言

SOI是英文Silicon-On-Insulator的簡稱,指具有在絕緣襯底上再生長一層單晶硅薄,或者是單晶硅薄膜被絕緣層(通常是Sio2)從支撐的硅襯底中分開這樣結構的材料。

最初人們開發研究SOI材料是為了代替 SOS(Silicon-On-Sapphire)( 注:絕緣襯底為藍寶石)材料制作用于空間軍事用途的抗輻射集成電路。由于發現薄膜SOI MOSFET具有極好的等比例縮小的性質,使得SOI技術在深亞微米VLSI中的應用中具有極大吸引力。目前SOI技術走向商業應用階段,特別是應用在低壓,低功耗電路[1-2〕,高頻微波電路以及耐高溫抗輻射電路[3]等。

本文通過比較SOI和體硅器件在寄生電容,閉鎖效應,熱載流子效應以及輻射效應等方面的差異,闡述了SOI的優越性。并介紹了SOI晶片的三種主流制造技術,以及其在微電子領域的發展趨勢和存在的問題。

1.1 SOI的優越性[4,5,6,7]

SOI結構的器件比類似的體硅器件具有更多的優點,下面我們以CMOS為例對二者進行比較。

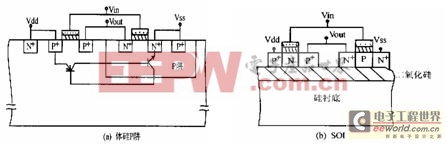

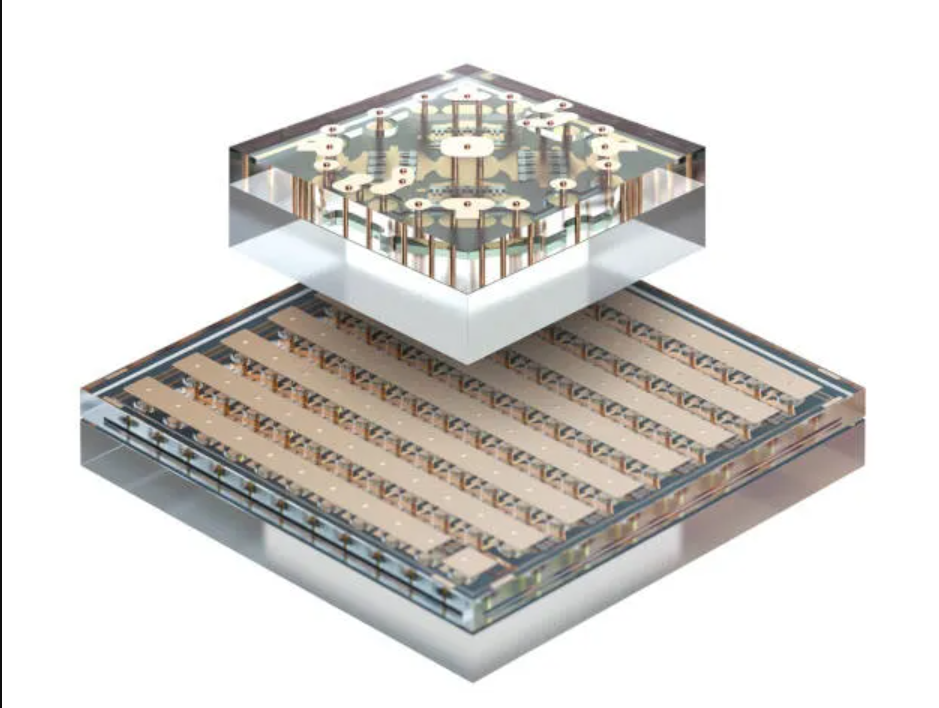

CMOS集成電路的基本單元是CMOS反相器,由一個NMOS和一個PMOS構成。由圖一可知體硅的CMOS反相器中PMOS制作在N型襯底上,而NMOS制作在P阱中(P阱是在N型襯底上用離子注入技術特意制作的局部P型材料)。P阱將NMOS和PMOS相互隔離。而SOI CMOS中的PMOS管和NMOS管分別制作在SOI材料頂部薄Si層中,NMOS和PMOS是相互隔離的。由于體硅CMOS和SOI CMOS結構上的不同,因而它們在寄生電容,閂鎖效應,熱載流子效應和輻照特性等方面有很大的差異。

圖1 CMOS反相器剖面圖

2.1 寄生電容

NMOS和PMOS源漏擴散區與襯底之間的寄生電容隨襯底摻雜濃度線性變化。隨著器件尺寸縮小,為減小短溝道效應,襯底摻雜濃度必須適當提高,源漏結電容隨之增大,結和溝道阻斷區之間的寄生電容隨之增加。這影響了電路運行速度,還增加電路的功耗。

在SOI電路中,結與襯底的寄生電容是隱埋的絕緣體電容。該電容正比于絕緣層Sio2的介電常數,Sio2的介電常數僅為Si的1/3。而且隨著器件尺寸的縮小,隱埋Sio2層的厚度不需要按比例縮小,寄生電容不會增加。另外。SOI器件的其他寄生電容,如硅襯底和多晶硅層,金屬互連線之間的電容也減少了。在VLSI向深亞微米方向發展時,寄生電容的降低將明顯提高電路的速度。

2.2 閉鎖效應

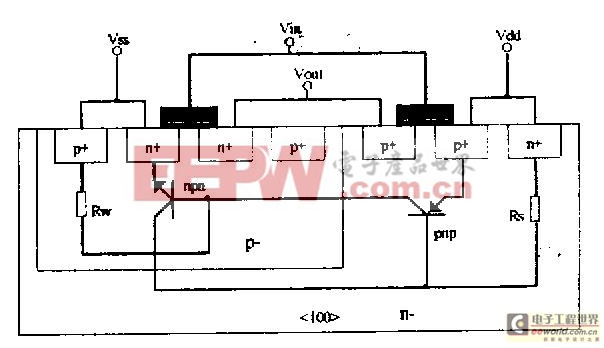

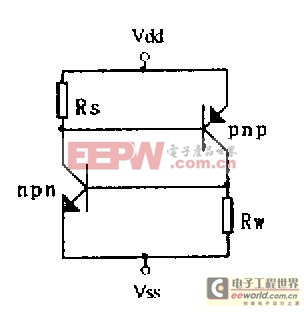

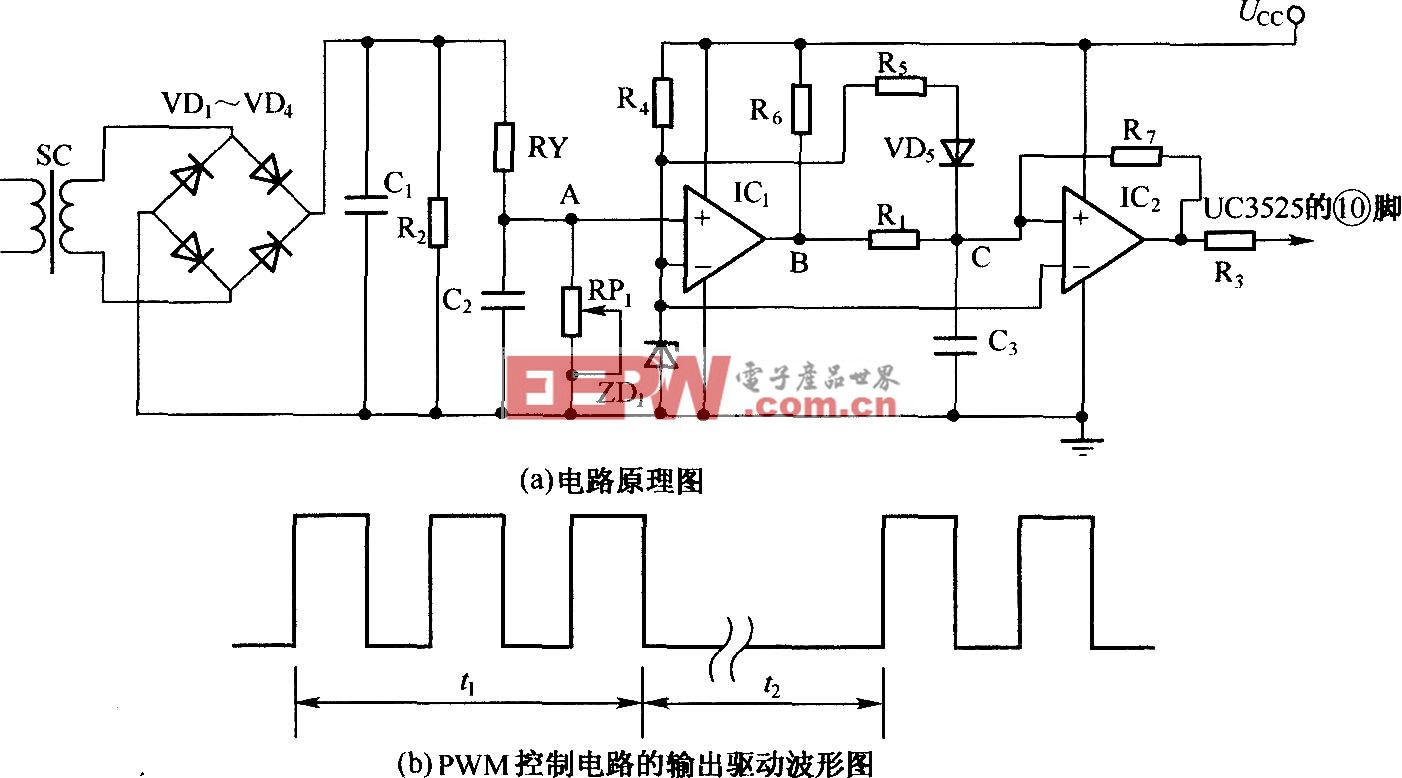

閉鎖(Latch-up)效應又稱可控硅效應,是體硅CMOS電路中的一個特有的問題。從圖2所示的CMOS斷面結構圖上,可以看到存在縱向NPN橫向PNP兩個寄生雙極晶體管,他們分別由襯底、阱和源漏結構成。若高摻雜區的內阻略而不記,那么這些寄生晶體管和Rw、Rs一起構成了圖三所示的正反饋電路。當電流放大系數β1*β2>1,且兩個晶體管的基極—發射極正向偏置,閉鎖效應即可觸發。

圖2 體硅CMOS斷面結構圖

圖3 等效電路

如果采用SOI結構,由于沒有到襯底的導電通道。閉鎖效應的縱向通路被切斷。所以SOI具有很好的抗閉鎖性。

2.3 熱載流子效應

隨著器件集成度的提高,尺寸的減小,襯底的摻雜濃度增加,而電源電壓沒有相應按比例降低,這使得溝道內的橫向、縱向電場急劇增加,載流子在電場加速下成為熱載流子(hot-carrier)。其中一部分注入到柵氧化層中,改變了氧化層界面內永久電荷的分布。從而引起跨導的減小、閾電壓漂移和漏電流減少。當注入數目較多時,可以檢測到柵電流的存在。

高能電子還通過碰撞電離產生電子——空穴對。在體硅器件中所產生的空穴流入襯底形成襯底電流。襯底電流與柵電流存在一定的關系,且器件壽命與柵氧化層中熱電子注入數目有關。由柵氧化層熱載流子退變所定義的器件壽命г與碰撞離化電流有關。在全耗盡SOI MOSFET中,M可通過漏端附近對撞離化系數的積分得到,且與漏電壓和柵電壓有關。器件壽命與放大因子有關。有關研究發現[1,5,6,7]全耗盡 SOI MOSFET中的熱電子退變要比體硅弱,SOI的壽命更長可靠性更高。

2.4 輻射效應

在空間環境中,集成電路會受到核輻射。MOS器件是多子器件,抗中子輻射能力強,但對單粒子事件(SEU)、γ輻照相當敏感。

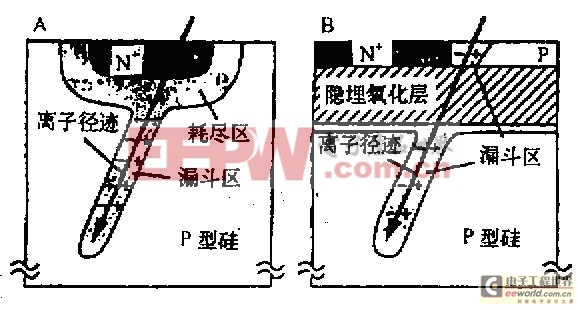

當一個載能粒子(如α粒子或重離子)入射到一個反偏的P-N結耗盡區及下面的體硅區時,沿著粒子運行軌跡,硅原子被電離,即產生電子—空穴對。這種軌跡的存在使其附近的P-N結耗盡層發生短時塌陷,并且使耗盡層電場的等位面變形,稱為“漏斗”(見圖4)。在體硅器件內,在電場作用下,電子將被耗盡層所收集,而空穴向下移動并產生襯底電流。這些電子使得所在電路節點處的邏輯狀態發生反轉,造成電路的軟失效。而在SOI器件中,由于有源區和襯底之間存在著隱埋氧化層,所以襯底區內產生的電荷不會被SOI器件的結所收集,只有頂層膜內產生的電荷才能被收集,所以SOI器件具有抗軟失效能力,產生單粒子事件的幾率比體硅器件小的多。

圖4 載能粒子在體硅和SOI中的射入

3 SOI的制造方法

形成SOI的方法很多,如深注入氧或氮到硅襯底、二氧化硅上多晶硅的激光(或電子束、紅外等)退火再結晶、二氧化硅上多晶硅的石墨條等加熱再結晶、多孔硅氧化、硅的橫向外延、硅片鍵合及其減薄等。近年來應用最多發展,最成熟的是SIMOX技術、硅片鍵合[5, 8]、智能切割[6, 7],這三種技術有可能在VLSI中得到廣泛應用。

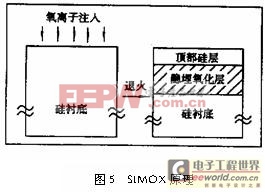

3.1 SIMOX技術

SIMOX (Separation by Implanted Oxygen)是目前制造SOI材料最可行的制造方法之一,其主要優勢是制造的硅膜和隱埋層(BOX)均勻性好。這是因為氧離子注入是以晶片表面作為參考面,頂層硅膜、埋層Sio2退火時均能得到保角變換。

SIMOX的基本工藝包括:

(1)氧離子注入(劑量約為3×1017-2×1018)

(2)高溫(1 3500C)熱退火1-4h。

(3)晶片清洗(去掉表面微粒和沾污)

離子注入工藝對于SIMOX技術起著決定作用,它決定晶片的產量、成本、和初級質量參數。

在SIMOX技術進展方面,另外兩個顯著的進展表現在原位監控技術和晶片電學參數表征技術的日趨完善。最新的研究表明[9, 12],使用輕摻雜襯底,BOX厚度可降至50nm,而不影響電路和速度的功耗特性。因為SOI襯底中的寄生電容主要來自耗盡層幾乎與BOX厚度無關。低的注入能量和注入劑量能降低晶片的沾污。薄的BOX層能減少短溝道效應,改善散熱,提高抗總輻射劑量。所以低劑量、薄的隱埋氧化層(150-200nm)成了SIMOX SOI材料的發展趨勢。

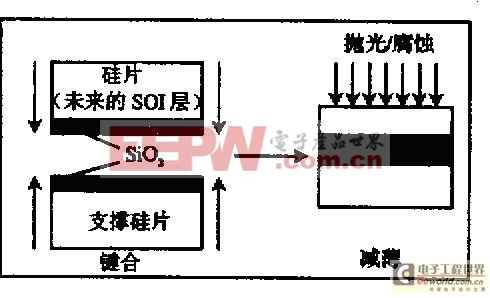

3.2 硅片鍵合技術(Bonded and Etch-back SOI)

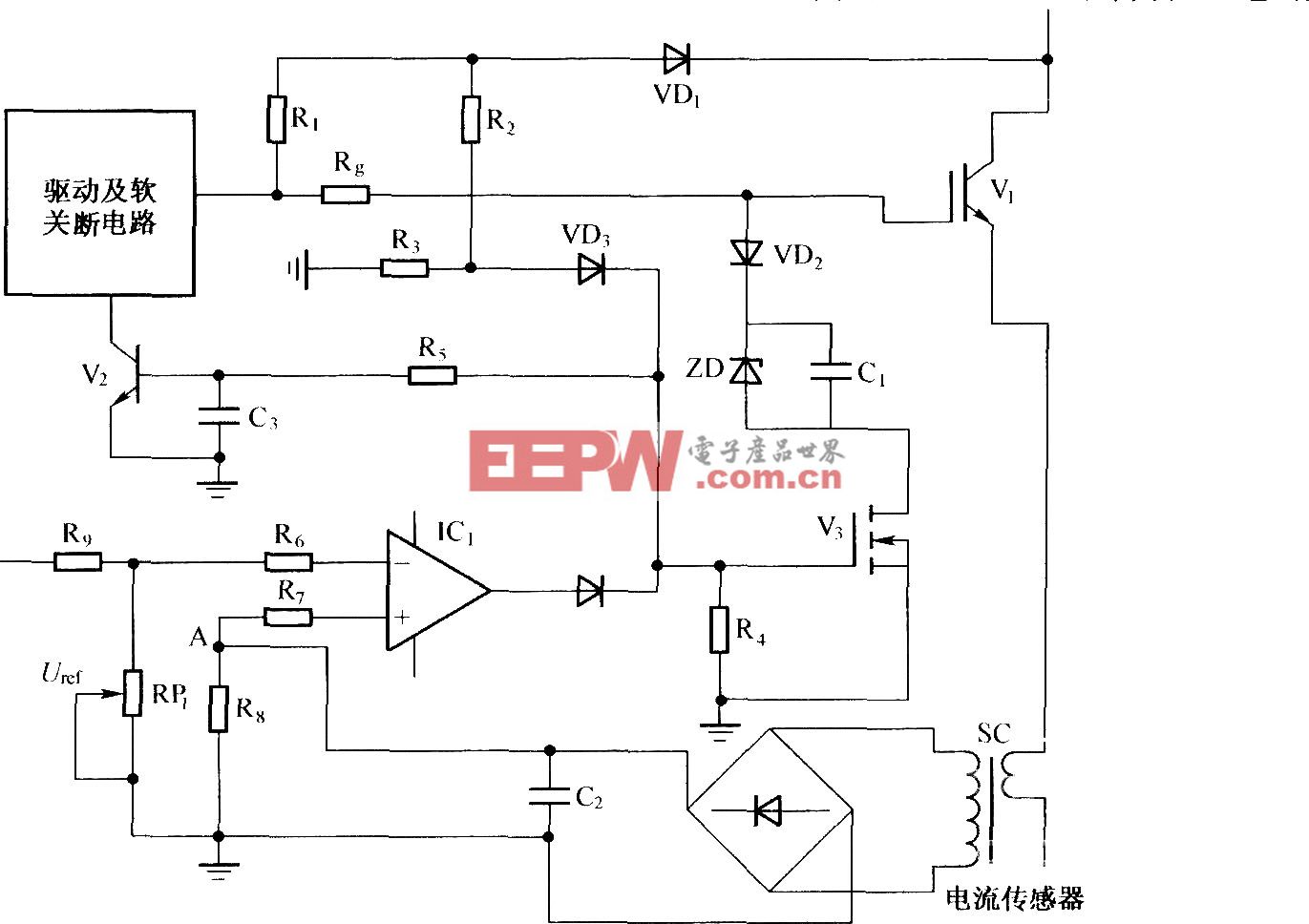

硅片鍵合法的主要工藝過程是(圖6):

圖6 硅片鍵合技術原理

(1)把經過熱氧化的兩片硅片作親水處理,然后重疊在一起,吸附在表面的羥基團在室溫下受Van der wall力作用相互吸引,使兩個硅片鍵合在一起,再經過適當的溫度退火來增強界面鍵合程度。

(2)有源區硅層。利用機械研磨和(化學)拋光將其中一片減薄到1um,即形成SOI結構。

硅片鍵合技術成本較高,除了一些技術上的問題有待解決外,其面臨的一個主要挑戰是如何通過簡化工藝步驟,提高設備產出能力等手段來降低成本。

3.3 智能切割技術(Smart---cut)

智能切割技術綜合了SIMOX和硅片鍵合兩種方法的優點,成功的解決了鍵合SOI中硅膜的減薄問題,可獲得均勻性很好的頂層硅膜,且硅膜質量接近于體硅。另外,剝離下來的硅片又可以作為下一次鍵合的襯底,大大降低了成本。該技術是目前最受關注的SOI制備技術之一。

智能切割的獨創性在于通過注H+并在加熱的情況下形成氣泡,使晶片在注入深度處發生斷裂,達到減薄的目的。它涉及的化學反應式如下:

減合界面處 Si-OH +Si-OH→Si-O-Si+H2O

Si+ H2O→Sio2+ H2

加溫時 Si-H +Si-H→Si-Si+ H2

智能切割主要包括四個步驟

(1)離子注入硅片A中。A上長有介電層如SiO2。典型的注入劑量為3.5×1016~1×1017

(2)對A和支撐片B進行RCA清洗,然后低溫鍵合。B起到“加熱板”的作用。

(3)兩步熱處理:1)400~600OC使A在H原子分布峰處剝離,其中一薄層單晶硅和支撐片B形成SOI結構(稱Unibond SOI片)。2)(1 100OC氮氣氣氛下),目的是增強鍵合強度和恢復頂層硅膜的注入損傷。

(4)表面拋光。使粗糙度≤0.15um.

4 SOI技術存在的問題和挑戰

SOI CMOS 是全介質隔離的、無閂鎖效應、有源區面積小、寄生電容小、泄漏電流小、能工作在各種惡劣環境中,因此SOI CMOS具有優越的性能,在抗輻照電路、耐高溫電路、亞微米及深亞微米VLSI、低壓低功耗電路及三維集成電路中有著廣泛的應用。

雖然SOI技術有著諸多體硅不可比擬的優點,而且人們相繼制備出性能良好的SOI器件和電路。但SOI仍沒有從實驗室解放出來實現大規模生產。缺乏低成本高質量的SOI襯底材料和SOI IC的成品率較低是SOI技術成為主流的主要障礙。

SOI在材料的選擇上非常嚴格,用于制作MOS管的硅必須是結晶狀態的硅,而使用的絕緣體(Sio2)必須不含一絲雜質,否則無法阻止電子的流失,從而使SOI技術失去意義。

另外,到目前為止,人們對SOI的浮體效應以及浮體效應導致的閾電壓的浮動、記憶效應、遲滯效應等對實際電路的影響和如何克服認識的還不是很清楚。

就制造技術而言SIMOX材料最新的趨勢是低劑量,雖可降低成本但埋氧的厚度限制在80-100nm內。另外SIMOX面臨的最大的問題是要使用非標準的儀器設備和高于1300OC的熱處理過程。這使得制備大面積(>300mm)SIMOX材料較為困難。鍵合(Bonded)技術雖可以得到接近硅的高質量硅膜,且能得到較大的埋氧厚度和硅膜厚度。但硅膜的減薄和成本的高昂是該技術發展的障礙。智能切割技術雖然比較完美。可是目前控制工藝還不完善。

參考文獻

〔1〕 EimoriJ,OashiT,Approaches to extra low voltage DRAM operation by SOI-DRAM.IEEE Trans Elec Dev,1998;45(5);1000-10009

〔2〕 Colinge J P,Chen J,A low voltage,low-power microwave SOI MOSFET, Proc IEEE Int SOI Cont 1996,128-129

〔3〕 Massengill L W,Kerns D V,Single-event charge Enhancement in soi devies,IEEE Elec Dev lett,1990;11;98-99

〔4〕 CMOS:From Bluk to SOI http://www.ibis.com

〔5〕 伍志剛,凌榮堂 SOI技術—21世紀的硅集成技術,微電子學31(1)2001;2

〔6〕 張廷慶,SOI—21世紀的硅集成電路技術 電子元器件應用3(3)2001;3

〔7〕 J P Colinge Silicon-on-insulutor Technolgy material to VLSI.Kluwer Academic pub 1991 中譯本:武國英等譯 科學出版社 1993。

〔8〕 吳東平,黃宜平,竺士煬 晶片鍵合技術及其在微電子學中的應用,微電子學29(1) 1999;2

〔9〕 羅南林,吳福根, SOI技術及其最新進展 廣東工業大學學報 16(3)1999;9

〔10〕任學民,SOI晶片制造技術及其應用前景,半導體技術24(3) 1999;6

〔11〕儲佳等 一種新的SOI技術—智能切割 半導體技術 26(1) 2001;1

〔12〕鄭望等 低劑量SIMOX圓片表層硅缺陷密度 半導體學報 22(7) 2001;7

〔13〕Han Wei-hua and Yu Jin-zhong Modeling Thermodynamics of Smart-cut process 半導體學報,22(7) 2001;7

〔14〕徐文華,張天義等 SOI技術的機遇和挑戰 電子器件 24(1)2001;3

作者介紹 崔帥(1978-)男 ,碩士研究生,畢業于河北大學物理系,目前感興趣的方向 SOI技術、抗輻射加固、器件可靠性。

評論