PROFIBUS-DP在2350/650紙機傳動控制系統中的應用

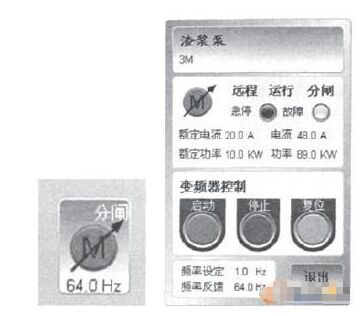

由于PLC直接通過數字通訊模式,按照一定采樣周期進行信息的輸入、處理和輸出,簡化了系統外圍模塊,縮短了控制周期,同時提高了在線監測、運算和驅動能力,控制精度和工作可靠性也進一步提高[3]。另外,可以通過通信接口將變頻器相關參數反饋到PLC,并由PC機實時監控,并可根據實際情況做出相關的判斷和調整,使操作更加簡單、直觀。系統運行參數的設定也可以通過遠程通信實現,低操作故障,減少勞動力的投入。

3.2 通訊接口與變頻器之問數據通訊

3.2.1 變頻器參數設置[5]

在通信接15與變頻器進行通信時,通信接15的參數應與變頻器的參數設置相對應。主要設置的參數有站地址、通信速率、校驗等,變頻器的參數設置見表1。

3.2.2 通信接口與變頻器之間的數據交換

通信接口與變頻器之間的數據交換是根據PROFIBUS-DP主站傳送的數據長度確定對變頻器進行讀、寫操作的具體內容。這里選擇8字節的輸入及輸出來說明讀寫操作的具體內容。讀操作:當系統為8字節輸出時,通信接口需要讀取變頻器的狀態字、運行頻率、計算車速、計算轉矩。寫操作:當系統為8字節輸入時,通信接口需要給變頻器發送控制字、外部給定1、外部給定2。詳細內容如表2所示。

4 應用效果

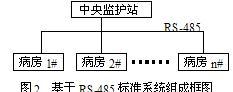

(1)系統的通訊速率可達到1.5Mb/s,大大超過以前應用RS485總線的9.6kb/s,保證了各傳動點實時同步。

(2)系統的控制精度達到0.1%,動態精度(最大擾動偏差)為5%,負荷分配控制精度可維持在5%以內。

(3)系統的動態響應小于0.02s,能夠及時進行紙機運行信息的交換和共享,確保了紙機高速穩定運行,減少了紙幅斷頭。

(4)系統采用PROFIBUS.DP控制技術,全部的控制功能是由現場總線通訊完成,省去了成千上萬個線路節點,提高了系統的可靠性,節約了控制電纜,降低了系統成本。

5 結語

在這套控制系統中PROFIBUS-DP將所有的站點連接到一起,系統信息都是通過它進行傳遞。利用PROFIBUS-DP完成系統各設備間的通訊,形成網絡系統,提高系統的智能化程度,實現復雜的控制功能。在實際中,用它對造紙機控制系統進行改造,完成了預期的通信和控制功能,大大提高了生產效率,取得了滿意的效果。

參考文獻

[1] 陽憲惠.現場總線技術及其應用[M].北京:清華大學出版社,1999

[2] 王福來。吳世紅.采用SPC3的智能型PROF1BUS DP總線接口的開發[J],電氣傳動,200o(2):51

[3] 施火泉.一種高精度的多單元傳動同步控制方法[J].江南大學學報,20O2,1(3):244

[4] 吳其華。徐邦荃.多電機同步傳動控制系統分析[J].自動化拄制技術,2003。22(1):20

[5] 孟彥京.造紙機變頻傳動原理與設計[M].西安:陜西人民出版社。2002

評論