基于PROFIBUS的變頻器在連鑄切割機(jī)中的應(yīng)用

濟(jì)鋼集團(tuán)第三煉鋼廠是濟(jì)鋼集團(tuán)“十五”期間的重點(diǎn)投資項(xiàng)目,引進(jìn)的是國(guó)內(nèi)外一流的先進(jìn)設(shè)備和自動(dòng)化控制技術(shù),其裝備達(dá)到國(guó)內(nèi)一流、國(guó)際先進(jìn)水平。在轉(zhuǎn)爐、連鑄自動(dòng)化控制體系中,根據(jù)現(xiàn)場(chǎng)總線的特點(diǎn)和系統(tǒng)的需要應(yīng)用了多種總線(Profibus、ControlNet、Devicenet)構(gòu)成的現(xiàn)場(chǎng)總線控制系統(tǒng)(FCS),這些總線控制系統(tǒng)給轉(zhuǎn)爐、連鑄系統(tǒng)提供了安全而可靠的解決方案。1#連鑄機(jī)是引進(jìn)VAI(奧鋼聯(lián))的板坯連鑄機(jī),是目前我國(guó)技術(shù)最先進(jìn)、自動(dòng)化程度最高、配套設(shè)施最完善的連鑄機(jī)之一,其切割機(jī)系統(tǒng)選用的是基于PROFIBUS的MM440變頻器構(gòu)成的現(xiàn)場(chǎng)總線控制系統(tǒng)。

2連鑄機(jī)控制系統(tǒng)

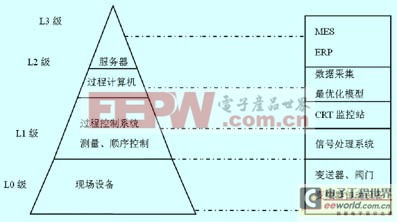

濟(jì)鋼三煉鋼工程包括鐵水予處理,120t轉(zhuǎn)爐、LF/VD精煉及板坯連鑄機(jī)等多個(gè)項(xiàng)目,整個(gè)工廠的EIC三電自動(dòng)化控制系統(tǒng)的配置達(dá)到世界先進(jìn)水平。連鑄機(jī)系統(tǒng)做到三電自動(dòng)化控制的一體化,包含過(guò)程控制級(jí)L2和基礎(chǔ)控制L1級(jí)和L0,同時(shí)也予留出與L3級(jí)的通訊接口及數(shù)據(jù)存放區(qū),下面將三級(jí)系統(tǒng)分述如下。

3級(jí)(Lelvel3):制訂全廠生產(chǎn)計(jì)劃,產(chǎn)品協(xié)調(diào)及產(chǎn)品跟蹤,L3系統(tǒng)涉及三煉鋼廠各生產(chǎn)工序和后部的中厚板車(chē)間,L3系統(tǒng)的實(shí)現(xiàn)需要各工藝單元,生產(chǎn)管理及調(diào)度部門(mén)結(jié)合工廠的實(shí)際情況來(lái)考慮,另立項(xiàng)目,統(tǒng)一協(xié)調(diào)。

2級(jí)(Lelvel2):各工藝控制單元的計(jì)算機(jī)操作指導(dǎo),特殊工藝過(guò)程的設(shè)定計(jì)算及工藝過(guò)程的數(shù)據(jù)收集。

1級(jí)(Level1):實(shí)時(shí)控制級(jí),根據(jù)操作指令,過(guò)程計(jì)算機(jī)的設(shè)定計(jì)算及現(xiàn)場(chǎng)元件的檢測(cè)信號(hào),完成生產(chǎn)設(shè)備的邏輯順序控制和PID調(diào)節(jié)。

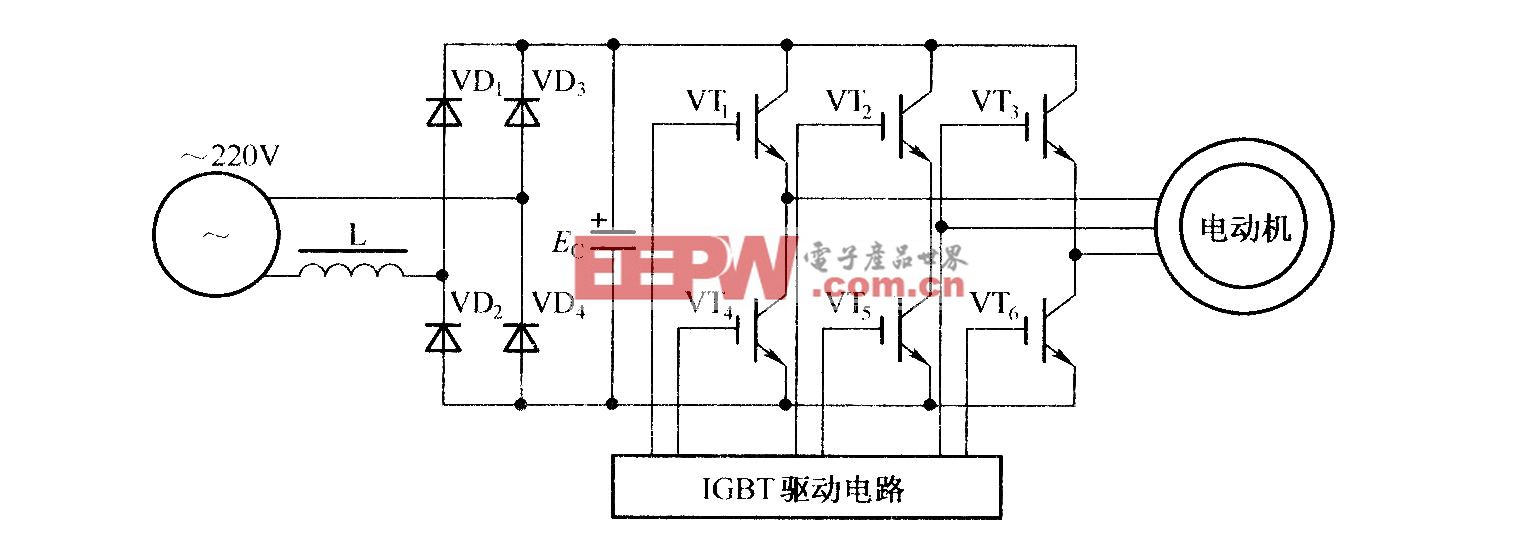

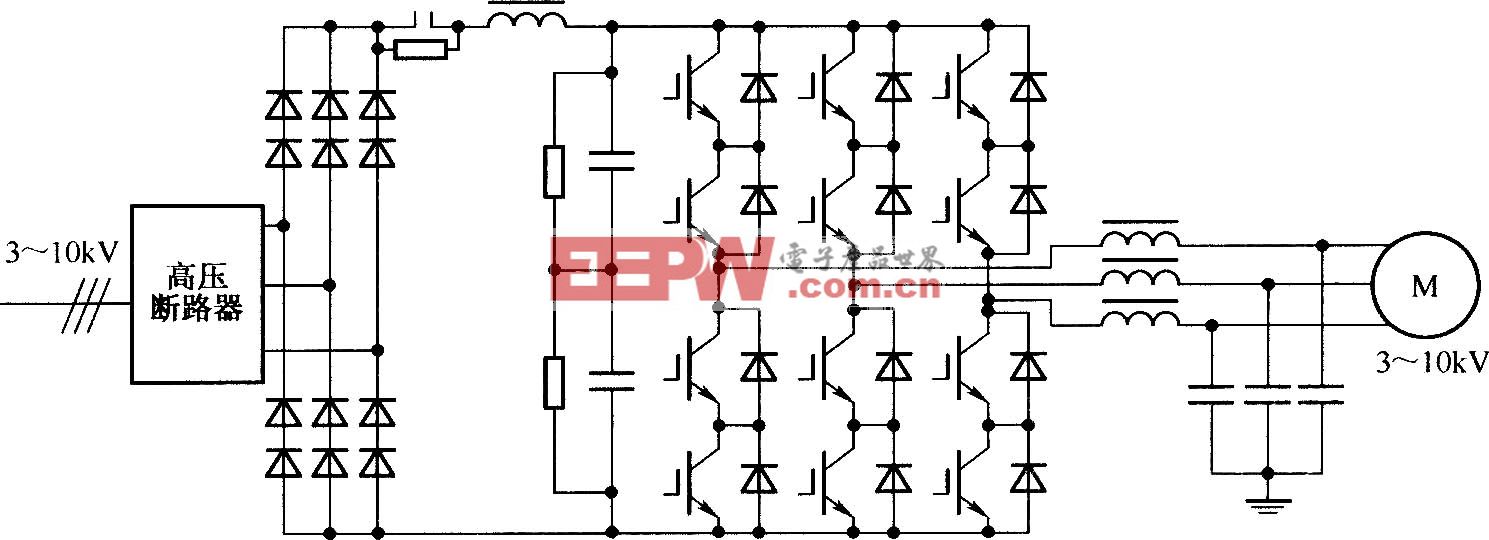

0級(jí)(Level0):L0級(jí)主要是傳動(dòng)設(shè)備本身的控制、I/O控制和管理。在現(xiàn)代化的控制系統(tǒng)中,AC/AC的傳動(dòng)裝置(變頻裝置)由本身自帶CPU的數(shù)字裝置控制和監(jiān)視,并與L1級(jí)在網(wǎng)上進(jìn)行數(shù)據(jù)通訊。

L0到L3級(jí)的自動(dòng)化系統(tǒng)完成整個(gè)工廠的生產(chǎn)計(jì)劃,產(chǎn)品管理,工藝區(qū)接口協(xié)調(diào)、過(guò)程最佳化及設(shè)備控制,可實(shí)現(xiàn)整個(gè)工廠的生產(chǎn)自動(dòng)化,參見(jiàn)圖1。

圖1連鑄機(jī)控制系統(tǒng)結(jié)構(gòu)

3切割機(jī)控制系統(tǒng)

3.1切割機(jī)設(shè)備組成

1#連鑄機(jī)的切割機(jī)是從德國(guó)GEGA公司引進(jìn)的整套設(shè)備,是火焰切割機(jī),其主要作用是將鑄坯切割成定尺或倍尺長(zhǎng)度,并可進(jìn)行坯頭、坯尾及試樣切割。與引錠桿分離后的鑄坯按拉坯速度進(jìn)入切割區(qū),火焰切割機(jī)切掉300mm左右長(zhǎng)度的切頭,掉入下部的切頭收集箱內(nèi),切頭切割以后的鑄坯按要求的三倍尺長(zhǎng)度切割。切割期間,靠夾持裝置,火焰切割機(jī)與鑄坯同步行走,鑄坯長(zhǎng)度通過(guò)測(cè)量輥測(cè)量,切割自動(dòng)進(jìn)行,并且考慮二級(jí)自動(dòng)化系統(tǒng)的長(zhǎng)度優(yōu)化。切割機(jī)系統(tǒng)包括機(jī)械、能源介質(zhì)供應(yīng)和控制、電氣儀表控制等自成系統(tǒng)配套的機(jī)電一體化裝置。切割機(jī)由以下設(shè)備組成:切割機(jī)支撐結(jié)構(gòu),切割機(jī)械設(shè)備,能源介質(zhì)供給控制,鑄坯長(zhǎng)度測(cè)量裝置,電氣控制系統(tǒng),熱防護(hù)裝置。

3.2切割機(jī)工藝過(guò)程

切割機(jī)工藝過(guò)程一般由坯頭切割、定尺切割、坯尾切割三個(gè)過(guò)程組成。最主要的定尺切割工藝過(guò)程如下:當(dāng)測(cè)量輪計(jì)數(shù)接近定尺前500mm小車(chē)預(yù)下降,到位后雙槍同時(shí)往里移動(dòng),當(dāng)邊探碰到鑄坯外殼時(shí),預(yù)熱氧、預(yù)熱煤氣打開(kāi)進(jìn)行預(yù)熱,在這段時(shí)間內(nèi)切割槍是不動(dòng)作的,當(dāng)完全到達(dá)定尺后,小車(chē)下降到位(壓住鑄坯),同時(shí)打開(kāi)切割氧進(jìn)行切割,先以初始割速切割(正常割速的30%),切割50mm后以全速進(jìn)行切割,雙槍在相距120mm相遇后,2#槍關(guān)閉切割氧,停止切割并返回原始位,關(guān)閉所有介質(zhì),由1#槍繼續(xù)切割,多切過(guò)10mm后1#槍也停止切割,關(guān)閉所有介質(zhì)返回原始位,同時(shí)小車(chē)上升大車(chē)后退返回原始位,等待下一個(gè)定尺。

3.3切割機(jī)控制系統(tǒng)

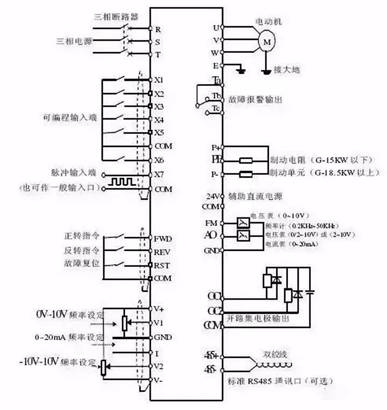

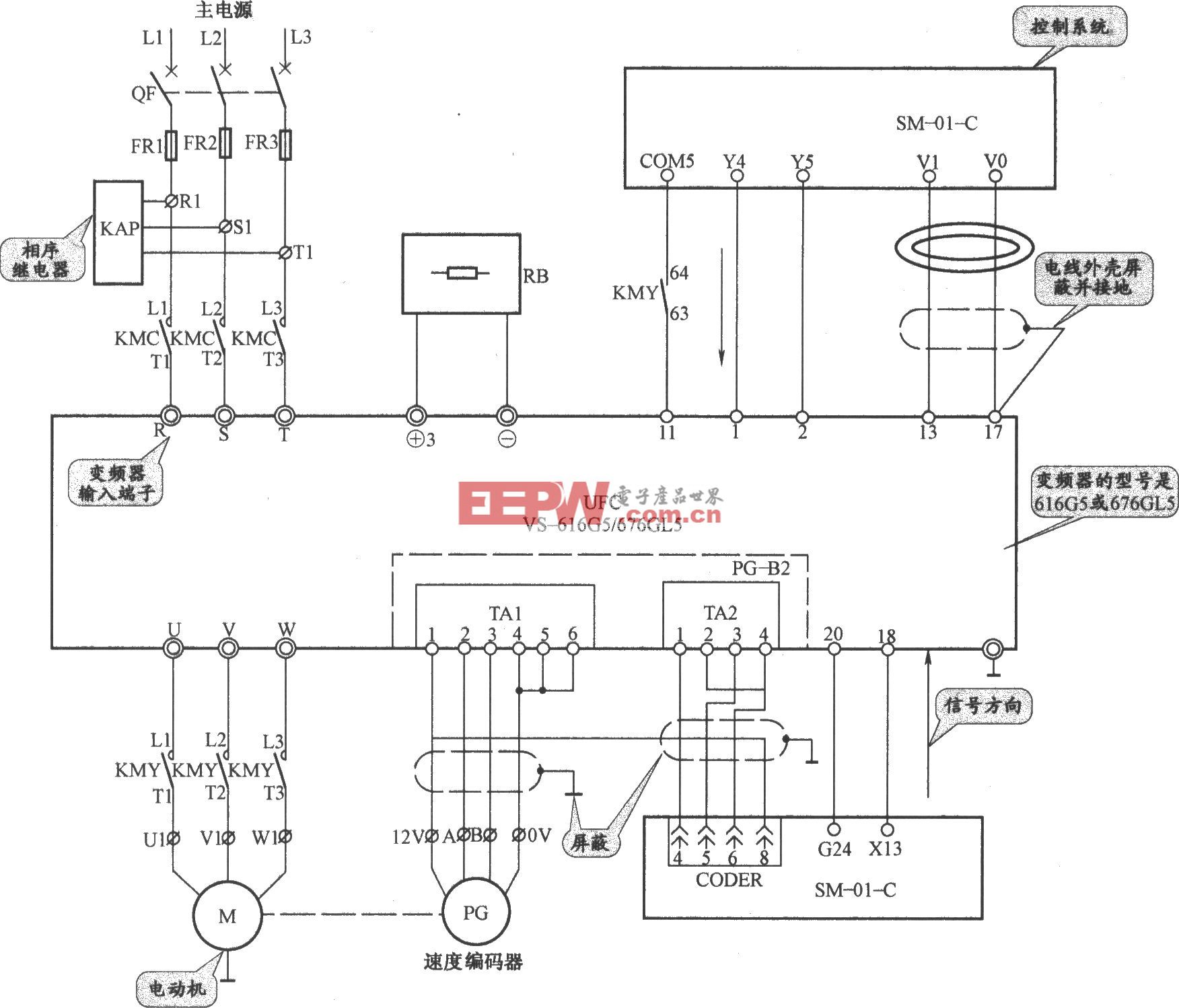

(1)切割機(jī)控制系統(tǒng)。切割機(jī)自動(dòng)控制系統(tǒng)采用一臺(tái)西門(mén)子S7-300和一臺(tái)PCSsmart1200觸摸屏構(gòu)成,通過(guò)工業(yè)以太網(wǎng)模塊和TCP/IP協(xié)議將PLC和L1級(jí)控制系統(tǒng)連接起來(lái),通過(guò)Profibus-DP接口與MM440變頻器和PCS1200觸模屏通訊,見(jiàn)圖2所示。

評(píng)論