基金會現場總線FF技術在二級種子罐控制系統的應用

?溫度:

?罐內溫度:集中顯示,現場顯示

?壓力:

?罐內壓力:集中顯示,現場顯示

?流量:

?罐內壓縮空氣流量:集中顯示,現場顯示

?PH值:

?物料PH值:集中顯示

4.系統的控制功能

本控制系統根據工藝要求,主要對反應罐內溫度、壓力、壓縮空氣通氣量進行自動控制以及PH值的自動連續檢測,在此基礎之上,實現種子罐的生化反應過程的最優控制,同時,對反應罐內溫度、壓力、壓縮空氣通氣量等關鍵參數設置報警,及時向操作人員反饋現場情況,保障了生產的安全及產品質量的穩定。

系統主要的報警、聯鎖和控制如下:

?反應罐內溫度、壓力、壓縮空氣通氣量等自動報警,當以上測量值達到報警界限時,在監控軟件界面顯示報警狀態,操作員站工控機蜂鳴器發出報警聲音,提示操作人員及時處理

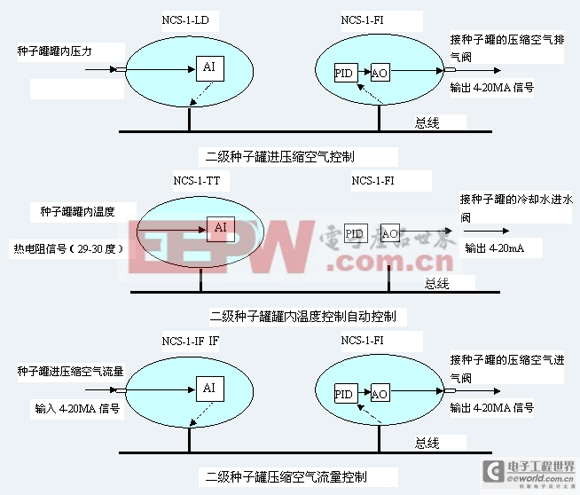

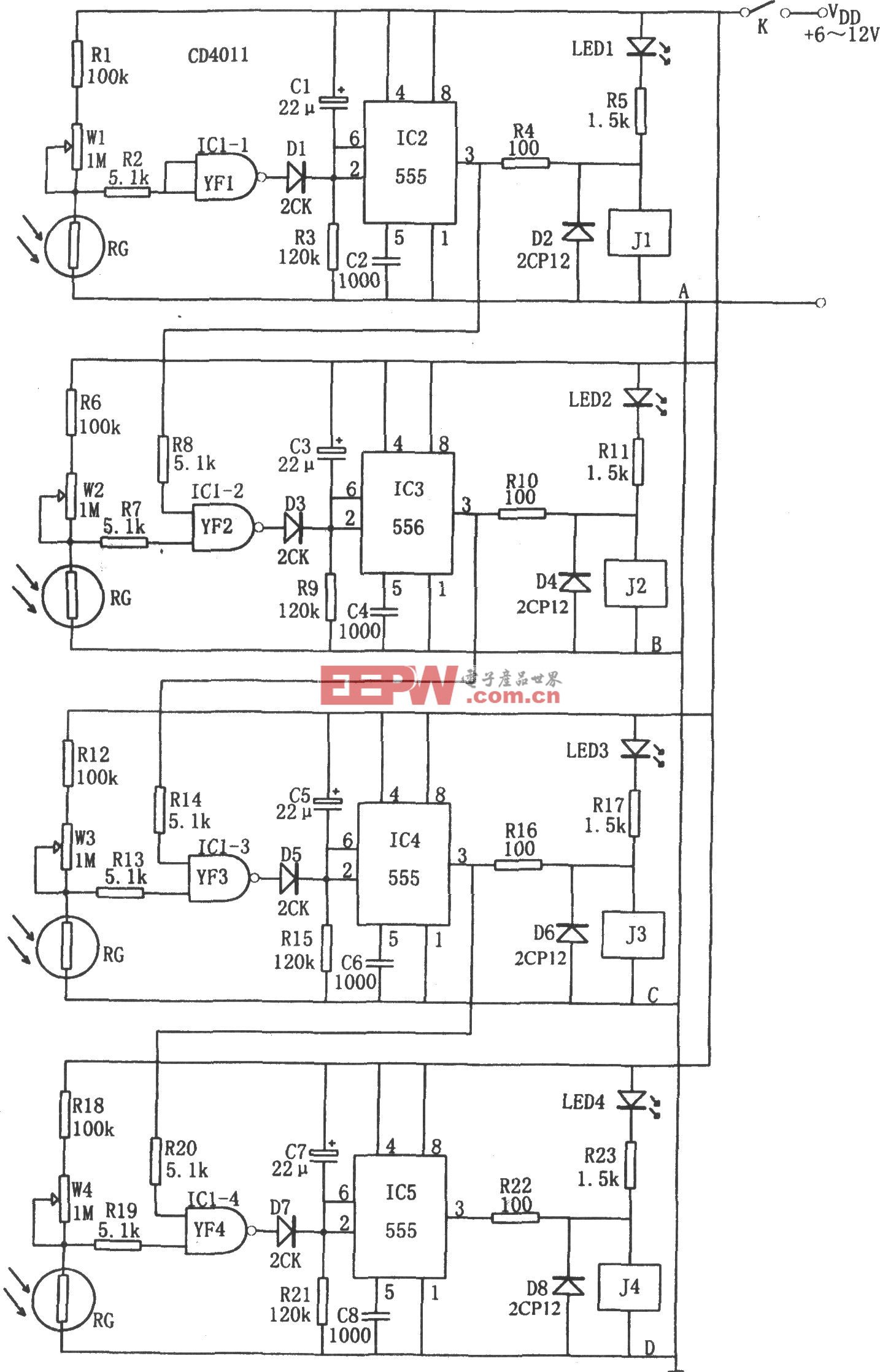

?罐內溫度控制:罐內溫度正常范圍為29-30度,采用FF現場總線溫度變送器檢測二級種子罐的罐內溫度,FF現場總線FI儀表(將總線信號轉換為傳統4-20mA信號)控制“冷卻水調節閥”調節罐內溫度

?罐內壓力控制:罐內壓力正常范圍是0.02-0.05MPa,采用FF現場總線壓力變送器檢測二級種子罐的罐內壓力,FF現場總線FI儀表控制二級種子罐的“排氣調節閥”調節罐內壓力

?罐內空氣流量控制:壓縮空氣流量正常范圍為175-185每小時立方米,流量計采用上海橫河電機有限公司的渦街流量計,輸出信號為標準的4-20mA電流信號,用于檢測二級種子罐的壓縮空氣的進入量,采用FF現場總線IF儀表(將傳統4-20mA信號轉換為總線信號)將流量計數據轉換為FF總線信號,FF現場總線FI儀表控制二級種子罐的“壓縮空氣進氣調節閥”調節罐內壓縮空氣流量

?罐內PH值檢測: PH計選用METTLER公司生產的PH測量儀表,輸出信號為標準的4-20mA電流信號,采用FF現場總線IF儀表將PH計數據轉換為FF總線信號

?動靜流程畫面的布局設計,實時過程顯示,實時報警顯示和管理,直觀的趨勢顯示

5.主要控制策略和系統特點

主要控制策略

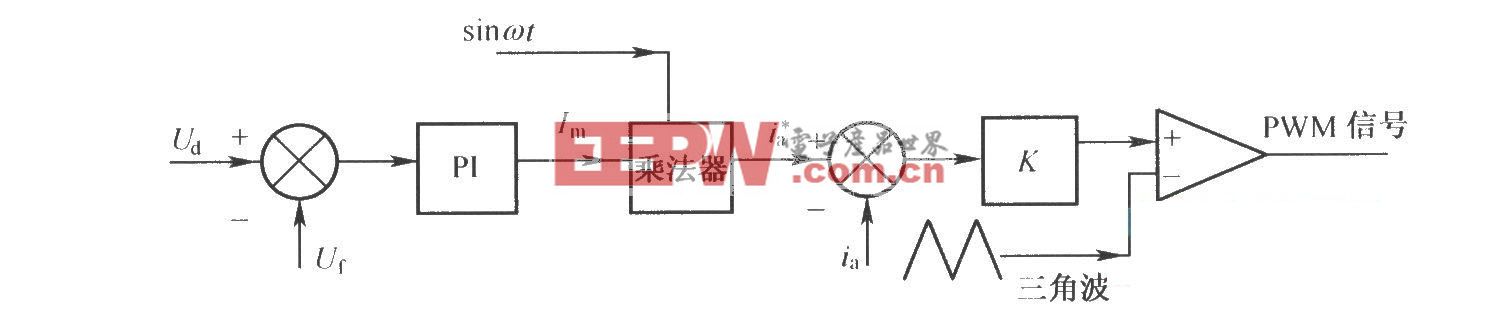

本控制系統通過控制反應罐內溫度、壓力、壓縮空氣通氣量來滿足工藝要求,實現生化反應過程的最優控制。由于是制藥行業生化反應,控制精度高,以罐內溫度為例,與設定值誤差不超過0.1攝氏度,不易于實現,因此,在進行方案設計及現場調試過程中,充分考慮到以上要求,除選擇精度高的進口執行設備(如調節閥)外,還利用FF現場總線智能儀表先進的PID調節算法,構成PID控制回路,并將該算法下載到現場智能儀表中,做到真正的分布式控制,極大提高了系統安全性和穩定性。控制圖如下:

系統特點

?FF現場總線每個網段(一個FFHSE/H1接口模塊可支持四個網段)可以掛接個6本安型FF現場總線設備或32個非本安型FF現場總線設備,本方案中FFHSE/H1接口模塊帶一個網段,該網段上現掛有4個非本安型FF現場總線設備,還可再掛接124個非本安型FF現場總線設備,有利于將來罐體增加測點。

?操作員站采用工業PC,適合惡劣的工業環境。

?FFH1現場總線為通訊網絡,總線設備可帶電上、下網,有利于在線投入。

?系統采用FF現場總線智能儀表提供的PID算法,保證系統調節功能最佳。

?使用OPC技術,高效的、基于多任務的OPC內部實時數據庫引擎,既可以保證系統實時數據采集的快捷,又可以向支持OPC規范的多種系統開放。

四.應用效果

系統運行后,達到了以下一些顯著效果:

1.可靠而穩定的實現了對現場工藝參數的記錄、顯示以及儲存,為改善工藝及生產管理提供了寶貴的依據。

2.實現了對3個被控量的全自動控制,同時實現了對3個調節閥的遠程控制,降低了工人的勞動強度。

3.生產和產品質量較手工操作穩定,生產效率得到大幅提高,使VC的總收率由51%提高至60%,成本下降41%,產量增至11500噸,自2001年3月正式投入運行,系統運行穩定可靠,整套控制系統具有施工簡單、操作方便、控制品質高、易于集成、監視直觀等優點,在實際應用中取得了良好的應用效果,為企業創造了可觀的經濟效益。

在生物化工領域,大量存在類似反應罐控制需求,因工藝不同,生產流程、控制對象和控制參數不盡相同,但都需要對溫度、壓力(微正壓)、流量以及PH值等進行精確控制,中國科學院沈陽自動化研究所推出的現場總線控制系統具有全數字化、智能化、網絡化和開放的特點,以FF現場總線技術為核心,OPC技術為紐帶,將現場總線儀表、模擬儀表、分布式智能I/O、DCS和PLC等工業自動化設備有機地集成在一起,自動化程度和控制精度都較高,為企業綜合自動化系統提供一套完整的解決方案。

安全柵相關文章:安全柵原理

評論