壓力容器焊縫檢測機器人控制系統設計

焊縫是壓力容器結構中最薄弱的部分,長期運行在低溫或高溫、高壓、腐蝕條件下,極易產生焊縫疲勞開裂和氣孔等缺陷,妨礙設備的正常運行,因此需要定期對壓力容器進行檢測與維護。目前壓力容器的焊縫檢測大多是由人工攜帶磁粉檢測設備進行[1],勞動強度大、效率低,迫切需要檢測機器人代替人工作業[2-4]。本文對壓力容器焊縫檢測機器人控制系統進行了研究與設計,并進行了相關實驗測試。

本文引用地址:http://www.104case.com/article/202212/441799.htm1 總體設計

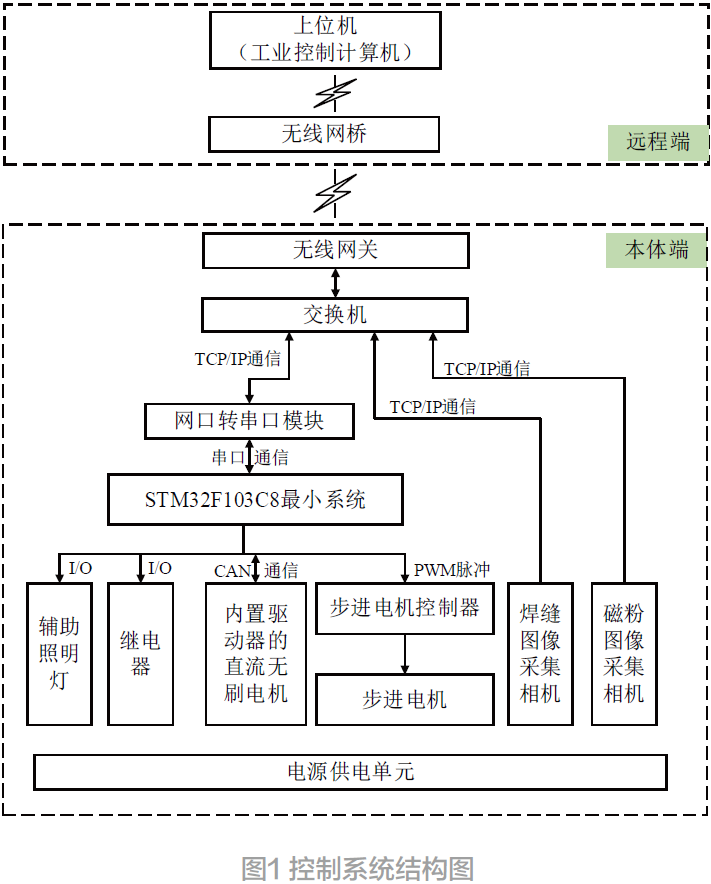

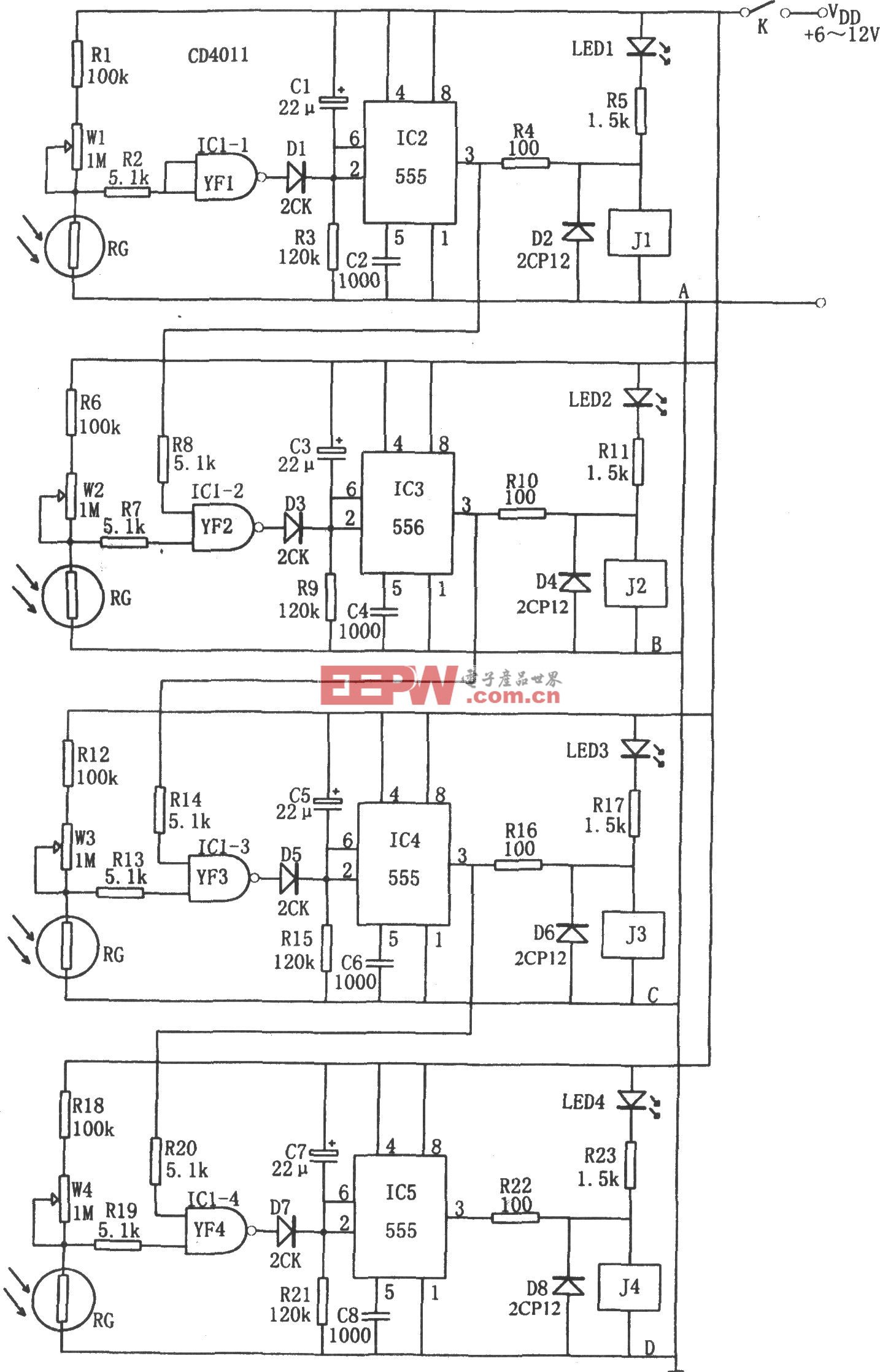

檢測機器人控制系統設計為兩級主從式結構,控制系統結構見圖1,主系統為遠程控制端,主要完成機器人采集回來的焊縫原始圖像以及檢測圖像的顯示、焊縫的識別提取、焊縫跟蹤的偏差信息處理、下發運動控制指令等功能。從系統為本體控制端,檢測機器人攜帶相機采集圖像信息并通過無線傳輸發送給上位機,上位機利用無線網橋形成的局域網和網口轉串口模塊將機器人運動控制信號及其它外設的控制信號傳輸到本體端的主控器中,主控器接收到上位機的指令,控制相應的端口發送數據去控制機器人輪部電機與用于升降磁粉檢測設備的步進電機以及其余外部設備。主控制器在處理完上位機的指令后,需要向上位機發送反饋信息,以反饋當前檢測機器人的運行狀態。

2 硬件設計

穩定可靠的硬件系統是檢測爬機器人工作的保障,硬件系統設計采用模塊化思路,將同類功能統一設計,不僅可以降低硬件系統內部各單元之間的耦合性,還可以降低硬件系統設計的難度[5]。硬件系統整體設計包括控制器、通信、運動控制、外圍設備控制以及電源模塊。

2.1 控制器模塊

遠程端控制器采用國云GWBYT-VER:A2 工業控制計算機,其搭載Intel Celeron Bay Trail 1900 處理器,采用4G 的DDR3L 內存,并具備Mipcie、USB、HDMI等接口,根據焊縫檢測機器人的實際需求,該款工控機滿足要求。機器人本體端選用STM32F103C8T6 單片機作為主控器[9],擁有32 位Cortex-M3 內核、64 K 字節的閃存、3 路通信串口、4 個定時器與1 個控制器局域網(controller area network,CAN) 接口。

2.2 通信模塊

機器人本體的主控制器通過串口轉網口模塊與交換機連接,機器人本體攜帶的交換機與無線網關通過網線連接,無線網關與遠程控制端通過無線網橋實線無線通信,將焊縫圖像采集相機、磁粉圖像采集相機、串口轉網口模塊、無線網關這4 個設備連接至交換機網口,利用WIFI 局域網實現圖像數據與控制信息的無線傳輸。

2.3 運動控制模塊

爬壁機器人的運動部分為機器人本體的移動輪的運動以及磁粉檢測設備的升降運動。只有當機器人跨越焊縫障礙時,磁粉檢測設備才會進行升降運動,防止其在機器人運動過程中與焊縫發生剮蹭。磁粉檢測設備的升降是由兩個42 步進電機帶動絲桿旋轉來完成,因此,本文使用一種微型一體化驅動器PMD006P6 實現對步進電機的控制,可直接安裝在42 步進電機的后蓋上,其輸出的控制電流在1A~6A 范圍內可調。針對機器人的移動輪,本文采用一種集高性能磁場定向控制驅動器,高功率密度無刷電機與輕量化減速器為一體,型號為RMD-X6 S2 的電機為機器人移動提供動力輸出,并對外提供CAN 通信接口,故而采用CAN 收發器TJA1050 作為單片機與CAN 總線之間的連接橋梁。

2.4 電源模塊

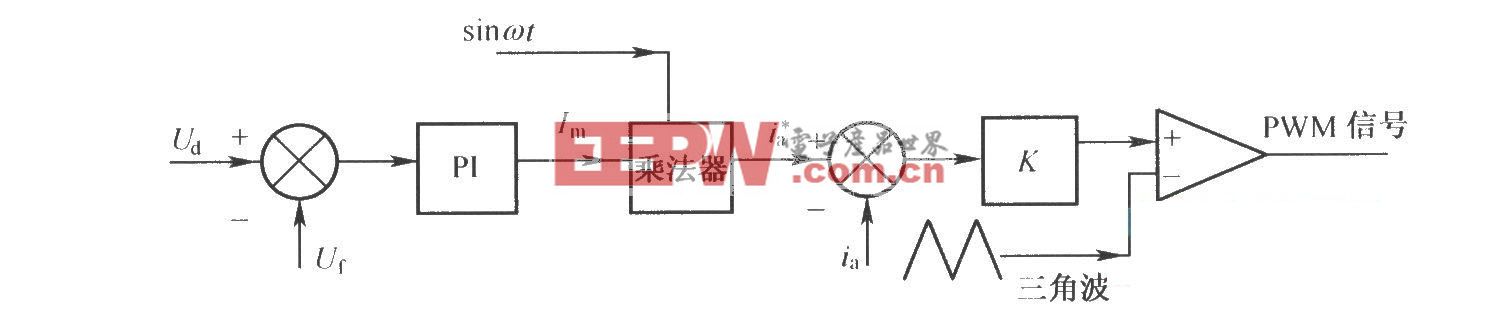

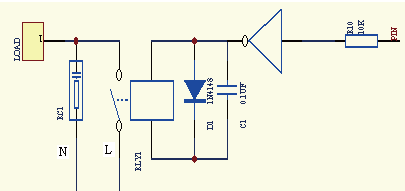

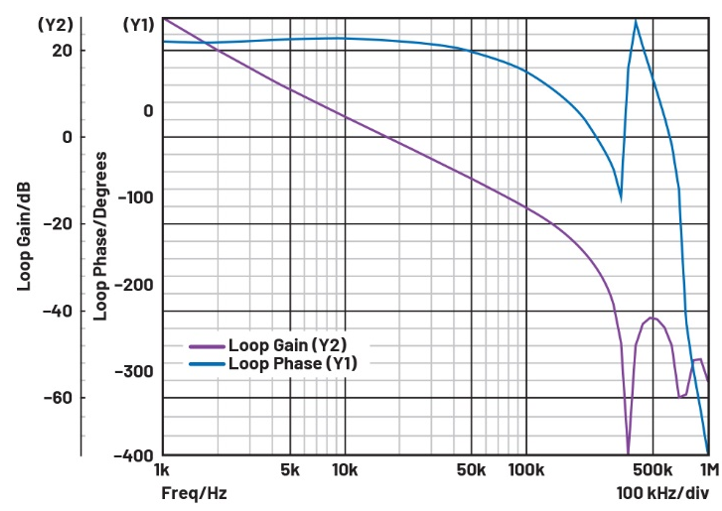

由于機器人本體搭載的12 V 用電設備較多,因此12 V 電路的電流輸出能力要盡可能大以滿足負載需求,所以針對12 V 電源,本文以BUCK 拓撲結構電路來實現。因LM5116 工作頻率從50 kHz ~ 1 MHz 可編程,具有仿電流斜坡模式控制、提供固有的線路前饋、環路補償以及欠壓閉鎖等特點,適用于寬電壓輸入的降壓系統,故而選擇LM5116 同步降壓控制器來控制開關管的通斷。基于LM5116 降壓控制器的產品手冊設計的輸入電壓22 ~ 48 V,輸出12 V,開關頻率525 kHz。

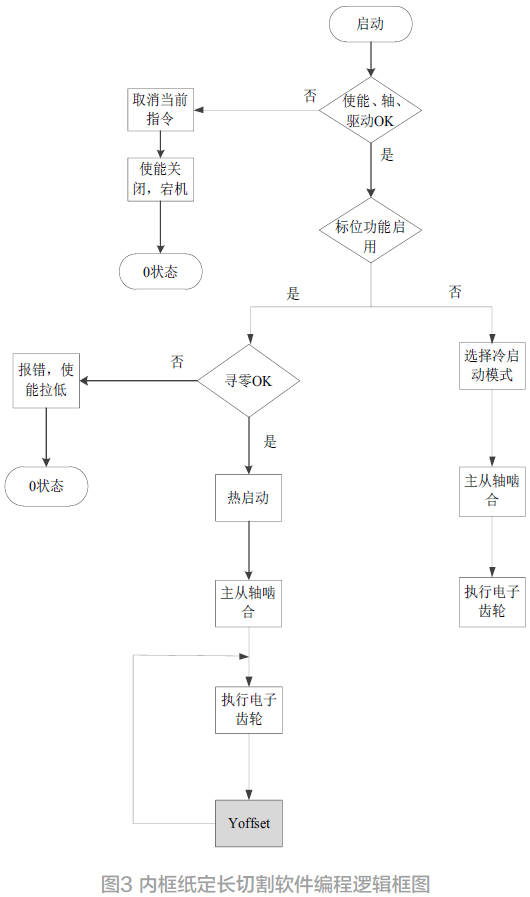

3 控制系統軟件設計

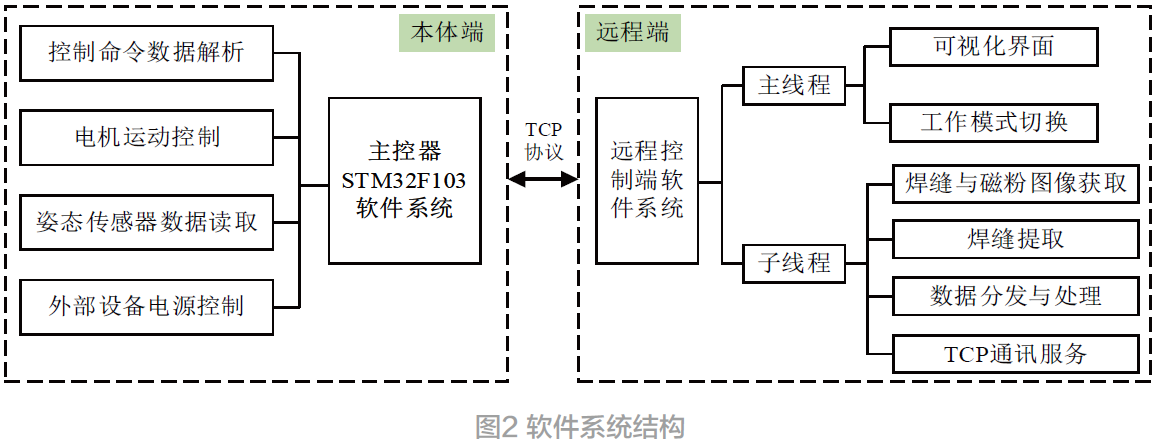

機器人控制系統的軟件包括爬壁機器人本體端主控制器程序與遠程端控制程序兩部分,二者通過TCP 協議進行數據傳輸,爬壁機器人軟件系統結構方案如圖2所示。因機器人本體主控制器STM32F103C8T6 為單核處理器,負責的任務不多,主要為控制命令數據解析、電機運動控制、姿態傳感器數據采集與外部設備的電源控制。而遠程端的主控器為多核處理器,軟件系統采用多線程來實現,主要負責可視化界面顯示、工作模式切換、實時圖像獲取、焊縫提取、數據分發與處理及TCP通訊服務等功能。

3.1 本體端軟件系統設計

為了充分利用處理器資源實現機器人本體電機運動、姿態傳感器數據獲取、外部設備電源控制任務,機器人本體端主程序采用中斷響應的方式來設計。系統中開設4 個中斷:數據解析串口中斷、姿態傳感器數據采集中斷、2 個定時中斷。系統啟動后,先進行系統的初始化,包括系統時鐘的配置、設置中斷優先級分組、數據解析與姿態傳感器數據采集串口的波特率、CAN 總線的工作模式與波特率及初始化定時器中斷。之后程序進入主循環,進行任務處理流程。若機器人本體端主控制器接收到遠程端發送的控制指令,串口1 接收中斷響應,解析數據并保存,若沒有收到控制指令或是指令為錯誤格式,在定時中斷3 中會對這種情況做時間判斷,1 s 內都是這種情況,則認為目前遠程端不需要機器人移動或通信數據異常,設置停止運動標志,在主循環中向電機發送關閉指令。若本體端主控制器從收到的指令中解析出運動任務,則控制機器人兩側電機的轉速與方向,進行焊縫跟蹤運動;若解析的是讀取姿態信息,則通過串口3 的接收中斷保存當前機器人的偏航、俯仰以及翻滾角度信息;若解析的是磁粉檢測設備升降任務,則控制定時器1 的通道1 輸出一組互補的PWM 脈沖,送入到步進電機驅動器中,完成磁粉檢測設備的抬起與落下;若解析的是外部設備控制任務,如打開相機輔助照明燈,則機器人主控器的控制端口電平發生改變,并作用于照明燈電源控制電路。

3.2 遠程端軟件系統設計

遠程端的控制系統軟件由具備優良的跨平臺特性、豐富的應用編程接口等優點的QT Creator 進行設計,采用多線程處理、信號與槽機制實現遠程端軟件系統中的界面顯示主線程、圖像獲取及TCP 通訊服務等子線程程序設計。

1)界面顯示主線程

界面顯示主線程程序啟動時,首先會創建主事件循環QApplication 類的對象以及創建主窗口MainWindow類;隨后在主窗口類中對圖像獲取、焊縫處理、數據管理以及TCP 服務子線程進行初始化并通過connect 函數建立主窗口類中的信號與子線程中的槽函數之間的連接;之后對界面中的按鈕及TCP 服務進行初始化;最后對主窗口類進行顯示,當采集的圖像、工作狀態、TCP 通訊數據以及姿態傳感器數據為最新狀態時,則將這些數據實時更新至窗口中對應區域顯示。若圖像采集線程無最新圖像數據流更新時,會在主界面窗口顯示無信號圖標,其它的顯示信息無更新時則打印輸出子線程當前的狀態信息。

2)圖像獲取子線程

圖像獲取子線程任務是實時獲取網絡相機的圖像流數據,并將數據進行轉發。主界面下發相機開啟指令后,開啟時間定時器,會新建一個相機狀態監控線程用于監測相機狀態,當相機在線并與主界面建立連接有數據幀到來時,通過調用QMutex 類的對象mutexLock1 中的lock 函數與unlock 函數對數據幀加鎖與解鎖操作,以保證寫入數據的完整性。在定時器回調函數中,通過信號與槽機制,將圖像數據送到主界面顯示。當在設定的時間范圍內沒有圖像數據到來,則對相機狀態信息進行設置并在主界面中顯示,且交互界面中的圖像顯示區域顯示無信號圖標。

3)TCP 服務子線程

TCP 服務子線程負責遠程端與本體端之間的socket通信,包括下發控制指令以及接收、解析并保存本體端反饋的數據。本文中遠程端主控制器的IP 地址為192.168.0.188,監聽的端口號為8234。遠程端主控制器下發速度、讀取姿態信息等指令后,若接收到本體端反饋的數據,需要經過數據解析以判斷當前接收的數據是否和本體端發送的數據一致。通過比對自定義數據幀的幀頭包含的數據長度與幀尾數據長度,若一致,則將幀尾中的數據進行分割,顯示并保存至本地,反之,則輸出數據長度不匹配反饋信息。

4 實驗驗證

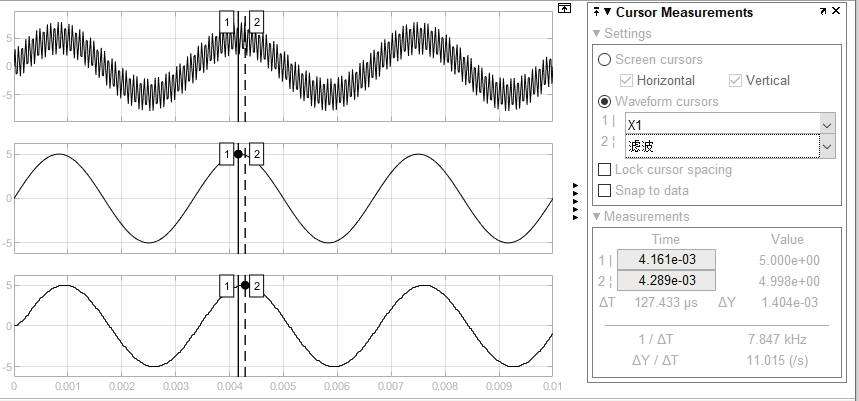

4.1 焊縫跟蹤實驗

以機器人在圓環狀鋼筒內壁開展焊縫跟蹤測試,實驗初始時將機器人的中心線與待跟蹤的焊縫保持一定的偏差,但焊縫仍在相機視覺內。機器人以初始偏差60 mm 為干擾項,基于積分分離式PID 控制算法進行焊縫跟蹤。在初始偏差作用下,機器人與焊縫中心的偏差在0 ~ 200 個采樣點范圍內波動較大,而在200 ~ 350個采樣點內偏差波動逐漸減小,在第350 個采樣點之后波動逐漸趨于0,機器人實現了焊縫的自動跟蹤。雖然在焊縫跟蹤過程中偏差值出現超調,但是機器人仍然能夠自我矯正回來,機器人穩定跟蹤焊縫時,機器人與焊縫的中心偏差在± 2 mm 內波動,并且具備了偏離焊縫60 mm 能夠矯正的能力,滿足焊縫跟蹤的需求。

4.2 焊縫檢測實驗

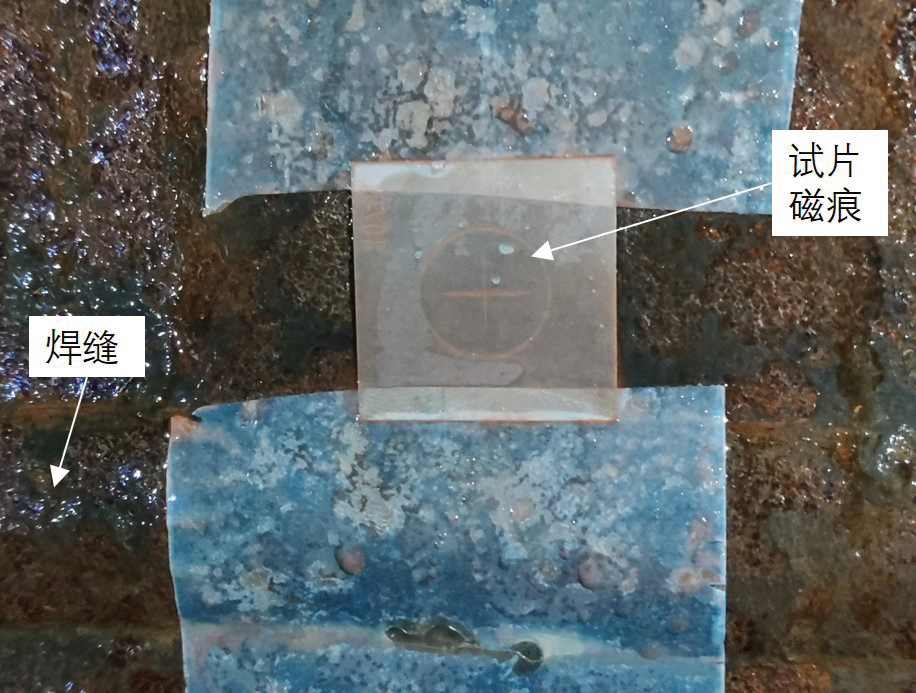

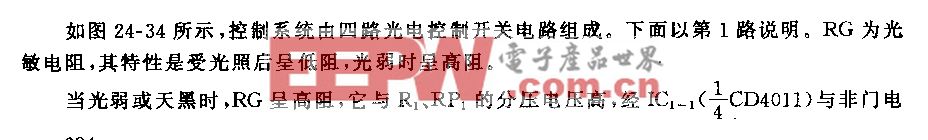

將A 型標準試片粘貼至待檢測的壓力容器焊縫附近,對使用的磁粉檢測設備的磁化能力與紅水磁懸液的綜合性能進行檢驗,顯示待檢工件表面是否具有足夠的有效磁場強度以及磁化方法是否正確[7]。標準試片在經過磁化與磁懸液噴灑步驟后,A 型標準試片表面如圖3所示。

圖3 試片檢測結果

從圖3 中可以看出試片檢測后,原本光滑的試片正面聚集了大量的磁粉顆粒,形成了明顯的痕跡,并且磁痕的分布與試片背面的人工缺陷的位置一致,磁痕寬度與試片背面的實際缺陷寬度相當。通過試片磁粉檢測,將試片背面的缺陷形狀顯示了出來,因此本文使用的磁粉檢測設備與磁懸液性能良好,磁化方法正確,進而說明機器人具備良好的焊縫缺陷檢測能力。

5 結束語

文中設計了一種壓力容器焊縫檢測爬壁機器人控制系統,采用模塊化的設計思想完成了控制、通信、電源等硬件模塊。基于中斷方式與多線程技術,分別實現了機器人本體端與遠程端的軟件設計。實驗結果表明:該控制系統可以穩定地控制機器人運動,滿足越障與焊縫跟蹤要求,機器人攜帶的磁粉檢測設備在對標準試片進行實驗后,試片正面能夠清晰顯示磁痕,機器人的控制系統具備控制機器人開展焊縫缺陷檢測的能力。

參考文獻:

[1] 趙亞潔.化工企業特種設備安全管理存在的風險及對策[J].化工管理, 2019(19):137-138.

[2] 余凡.輕量化負壓爬壁機器人的設計與研究[D].昆明:昆明理工大學,2021.

[3] ZHOU Q, LI X. Experimental investigation on climbing robot using rotation-flow adsorption unit[J].Robotics and Autonomous Systems.2018,105:112-120.

[4] 陳幫.環形鋼結構磁粉探傷爬壁機器人結構設計與控制研究[D].天津:河北工業大學,2020.

[5] 丁杰月,張延兵,談英姿.基于多傳感器融合的爬壁機器人控制系統研究[J].機械設計與制造工程,2018,47(12):57-62.

(本文來源于《電子產品世界》雜志2022年12月期)

評論