現(xiàn)場(chǎng)總線控制系統(tǒng)在電廠的應(yīng)用分析

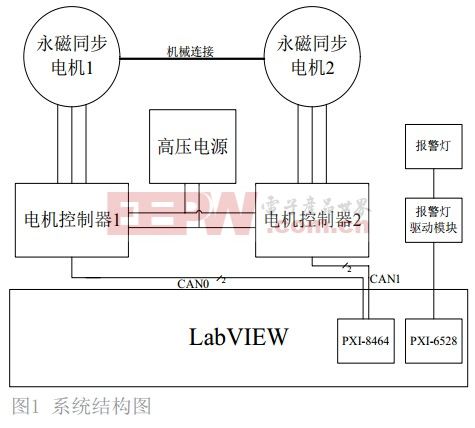

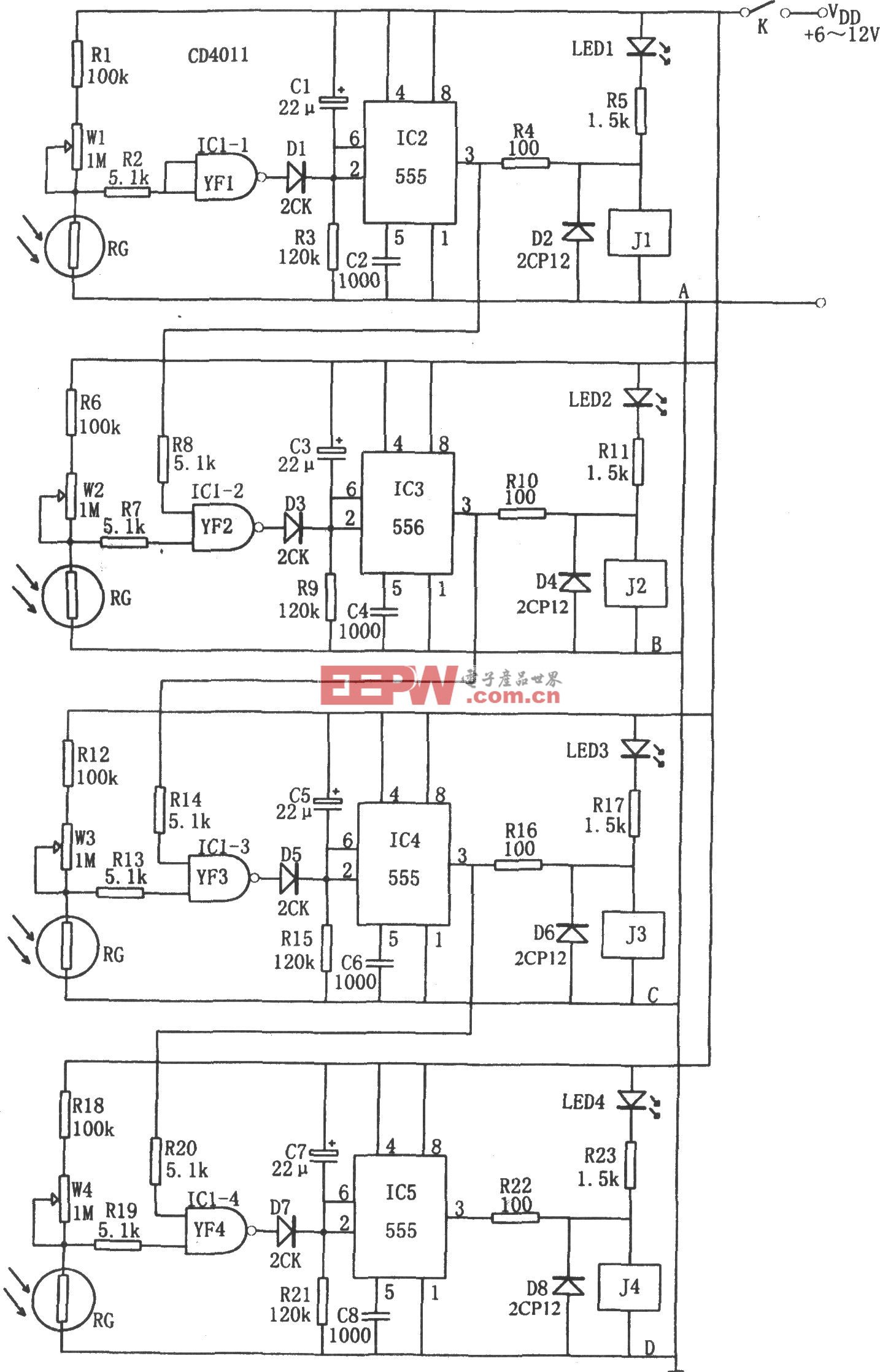

該系統(tǒng)共配置3對(duì)冗余CPU-41H控制器。每一對(duì)冗余控制器均通過(guò)冗余的現(xiàn)場(chǎng)總線Profibus-DP(最新數(shù)據(jù)傳輸速率可達(dá)12Mbit/s)帶一定數(shù)量的遠(yuǎn)程I/O擴(kuò)展機(jī)架ET200M及I/O模件。由遠(yuǎn)程I/O擴(kuò)展機(jī)架和模件組成的遠(yuǎn)程I/O站均放置于現(xiàn)場(chǎng)附近,通過(guò)Profibus-DP總線與放置在主控樓的冗余控制器通信。

該系統(tǒng)共配置32個(gè)ET200M遠(yuǎn)程機(jī)架,按工藝流程分成8個(gè)遠(yuǎn)程I/O站,放置在全廠8個(gè)不同位置,最遠(yuǎn)的一個(gè)遠(yuǎn)程I/O站——深井泵房遠(yuǎn)程I/O站距主廠區(qū)3.4km左右,其他的遠(yuǎn)程I/O站間距離在200m以內(nèi)。控制器與各遠(yuǎn)程I/O站間的通信是通過(guò)Profibus-DP現(xiàn)場(chǎng)總線完成的,主廠區(qū)內(nèi)Profibus-DP現(xiàn)場(chǎng)總線傳輸介質(zhì)為雙絞線,深井泵房遠(yuǎn)程I/O站與主廠區(qū)間的數(shù)據(jù)通信采用光纖作為傳輸介質(zhì),兩端通過(guò)光電轉(zhuǎn)換接口,與Profibus-DP現(xiàn)場(chǎng)總線相接。

由于使用了Profibus-DP現(xiàn)場(chǎng)總線技術(shù),現(xiàn)場(chǎng)布置I/O機(jī)柜,實(shí)現(xiàn)了對(duì)燃機(jī)外圍設(shè)備、余熱鍋爐、汽機(jī)輔機(jī)、循環(huán)水泵房、綜合水泵房、深井泵房、廠用電氣系統(tǒng)、110kV升壓站等系統(tǒng)與主控環(huán)的服務(wù)器進(jìn)行雙向數(shù)據(jù)交換,實(shí)現(xiàn)了全廠各系統(tǒng)的集中監(jiān)控。自動(dòng)系統(tǒng)投入率達(dá)到100%,2001年8月系統(tǒng)投入商業(yè)運(yùn)營(yíng)。

例3:四川廣安電廠,采用遵循Profibus現(xiàn)場(chǎng)總線協(xié)議的L2-DP網(wǎng)絡(luò)技術(shù),成功地將鍋爐補(bǔ)給水控制系統(tǒng)與凝結(jié)水精處理控制系統(tǒng)控制等輔助車間控制系統(tǒng)聯(lián)網(wǎng),提高了火電廠輔助車間控制的勞動(dòng)生產(chǎn)率及系統(tǒng)可靠性。

3 FCS在火電廠局部應(yīng)用效果

首先明確FCS的3個(gè)關(guān)鍵要點(diǎn):

(1) 核心:FCS系統(tǒng)的核心是總線協(xié)議,即總線標(biāo)準(zhǔn)。也就是說(shuō),只有遵循現(xiàn)場(chǎng)總線協(xié)議的控制系統(tǒng),才能稱為現(xiàn)場(chǎng)總線控制系統(tǒng)。

(2) 基礎(chǔ):FCS系統(tǒng)的基礎(chǔ)是數(shù)字智能現(xiàn)場(chǎng)裝置。數(shù)字智能現(xiàn)場(chǎng)裝置是FCS系統(tǒng)的硬件支撐。

(3) 本質(zhì):FCS系統(tǒng)的本質(zhì)是信息處理現(xiàn)場(chǎng)化。這是FCS系統(tǒng)效能的體現(xiàn)。

再來(lái)分析前面提到的火電廠應(yīng)用FCS的幾個(gè)例子。

在例1中,華能珞璜電廠的ALSPA 320控制系統(tǒng),它的Loca Fip網(wǎng)絡(luò)與F900網(wǎng)絡(luò)均遵循WorldFip現(xiàn)場(chǎng)總線的總線協(xié)議,CONTRONET控制網(wǎng)采用以太網(wǎng)技術(shù)。這是一個(gè)非常典型的現(xiàn)場(chǎng)總線體系結(jié)構(gòu)。

在例2中,楊凌燃機(jī)熱電廠的Simaeic PCS7控制系統(tǒng),控制器與各遠(yuǎn)程I/O間的通信是通過(guò)Profibus-DP現(xiàn)場(chǎng)總線來(lái)完成。控制器與控制器之間、控制器與服務(wù)器之間的數(shù)據(jù)通信是通過(guò)冗余的環(huán)型工業(yè)以太網(wǎng)來(lái)完成。

上述兩例子中,在通信網(wǎng)絡(luò)方面均遵循現(xiàn)場(chǎng)總線協(xié)議,即都含有做為現(xiàn)場(chǎng)總線控制系統(tǒng)的核心部分,但另一個(gè)共同特點(diǎn)是都沒(méi)有采用數(shù)字智能現(xiàn)場(chǎng)裝置,仍采用模擬量的測(cè)量元件和執(zhí)行機(jī)構(gòu),不具備現(xiàn)場(chǎng)控制功能。失去了現(xiàn)場(chǎng)總線控制系統(tǒng)的硬件支撐,信息處理現(xiàn)場(chǎng)化就不能實(shí)現(xiàn),也就是說(shuō)現(xiàn)場(chǎng)總線的突出特點(diǎn)——降低系統(tǒng)投資成本、減少運(yùn)行費(fèi)用和提高運(yùn)行和管理水平等,未能充分發(fā)揮出來(lái)。 例3則是目前現(xiàn)場(chǎng)總線在火電廠局部應(yīng)用中的一個(gè)成功典型。

評(píng)論