基于CAN總線的分布式電動型AMT系統

針對我國公交車輛的特點, 分布式全電動型AMT 系統較電2液控制型和集中控制式全電動型更加合理有效。公交車輛作為市場運營車輛,降低制造成本與運營成本需要作為新技術推廣的首要問題來考慮。同時公交車輛的動力總成功率容量較大,所需驅動換檔機構和離合器操縱機構的電機功率較大,線路傳遞的電流也較大,同時蓄電池、ECU 和各執行電機的相對安裝距離較遠,需要特別注意線路的銅損問題。從實車試驗的結果可以看出采用分布式結構設計能有效地降低AMT 系統的線損,提高驅動電機兩端的端電壓。以AMT 系統中驅動功率需求最大的是離合器控制電機為例,當電池端電壓為24 V ,驅動電流為25 A 時,采用集中控制的電機端電壓為18 V ,而采用分布式控制的電機端電壓可提高為21 V 。

分布式全電動型AMT 系統的工作原理:

a. 核心部分。ECU 根據駕駛員操縱加速踏板、制動踏板和換檔桿等的意圖,如起步、停車、倒車和強制檔等以及車輛的工作狀態(發動機轉速、車速、檔位和離合器行程等) ,依據適當的控制規律作出判斷,將結果通過CAN 總線傳遞到各個控制電路,并協調各控制電路工作。

b. 節點部分。接收到由核心部分傳來的工作指令后,控制電路對相應的執行電機(油門操縱電機、離合器操縱電機、選換檔操縱電機) 進行操作,并通過相應位置傳感器構成反饋控制,來實現車輛動力傳動系統(發動機、離合器和變速器) 的準確的自動操縱。

駕駛員在駕駛車輛過程中,不斷感知車輛行駛的外界環境(如上坡、下坡、粗糙路面、濕滑路面、彎道和紅燈等) 和車輛本身的工作狀態,通過操縱加速踏板、制動踏板和選檔手柄等,將起步、停車、倒車和強制檔等意圖以電信號的方式傳遞給電子控制單元ECU ,ECU 采集輸入信號后,經過運算、判斷和決策等信息加工處理,發出工作命令給控制電路,再由控制電路控制執行電機完成相應的操縱動作。汽車在行駛過程中,駕駛員對加速踏板的控制通過加速踏板位移傳感器傳遞給ECU , ECU 通過所測加速踏板位移值以及當前車輛行駛的速度等車輛參數,再根據自動換檔規律判斷車輛應處的最佳檔位,決定升檔、降檔或保持原檔位不變,從而達到加速或減速的目的。在車輛運行時,如果駕駛員想降速或者停車,則可通過踩制動踏板將意圖傳給ECU , ECU 再進行相應的處理[ 1 ] 。

2 控制節點設計

AMT 離合器控制機構、發動機節氣門(油門)控制機構、選檔和換檔控制機構采用自帶位置傳感器與車輛低壓電器相同電壓等級的直流電機(文中采用24 V 直流永磁有刷電機) 驅動,控制方式是目前已非常成熟的PWM 斬波控制。功率MOSFET組成H 橋驅動方式,按照AMT 的控制規律實現對電機速度和位置的準確控制。

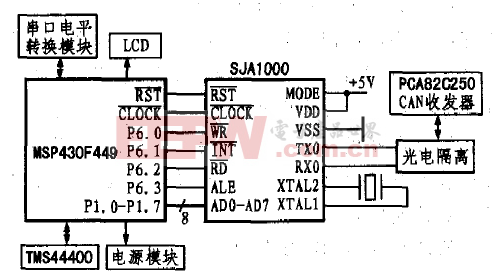

控制節點采用M68HC908GZ16 微控制器作為控制芯片。其微控制器采用了MC68HC908 增強型中央處理器CPU08 ,是一種高性能的8 位單片機系列, 具有速度快、功能強、價格低等特點。M68HC908GZ16 微控制器片內集成了CAN 總線2. 0 控制模塊。片內有16 kB Flash ,1 kB RAM 和8 路10 位A/ D ,SPI ,SCI ,4 路16 位定時器等,適合在基于CAN 總線的控制系統應用。

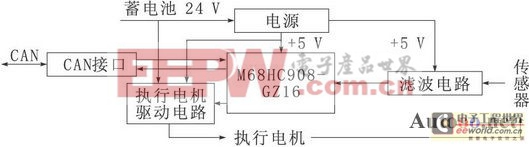

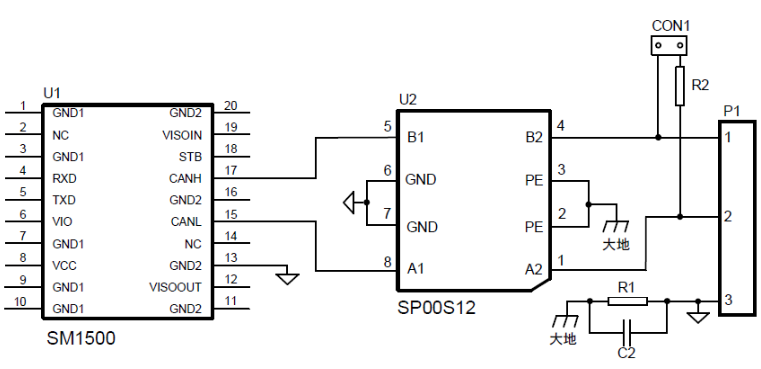

利用M68HC908GZ16 具有的豐富接口資源,執行電機轉子轉角模擬輸入信號由濾波電路處理后,再用MCU 的A/ D 轉換模塊進行采集,再通過CAN 總線反饋到主控模塊中,對系統動作進行監控。其PTE , T2CH 引腳實現對驅動電路的控制。其硬件原理如圖3 所示。

圖3 AMT 控制節點結構原理

對電機的驅動采用場效應功率MOS 管,通過PWM 波對MOSFET 的開關控制,達到控制電動機電樞電壓,實現調速目的。選用Infineon 公司生產的一款用于驅動大功率直流電機的智能型H 橋驅動芯片B TS7810 K,簡化了設計過程,同時提高了可靠性。該芯片集成了4 個D2MOS 開關管,即可以組成為橋式電路也可以當作4 個獨立的開關管使用;具有低的導通電阻RDS(ON) ,在25 ℃的結溫度下,高側2 個開關低至26 mΩ ,低側2 個開關低至14 mΩ;每個開關管可以承受高達42 A 的峰值電流(在25 ℃的結溫度下) ,并且具有非常低的靜態漏電流(4μA) ;具有動力電源正負極短路保護功能;能夠承受40 V 的直流電壓;提供過熱狀態輸出信號和過熱保護功能;提供欠壓檢測功能;具有鉗位二極管保護功能;高側開關負載開路檢測功能等。而且該芯片的工作溫度范圍為- 40~150 ℃,適合汽車運用環境。

由于采用了分布式控制系統,AMT 控制節點對電機速度和轉角位置的控制精度直接影響到了AMT 的性能。為了對電機進行精確的控制,必須采用負反饋閉環控制系統。整個閉環控制系統是由被控對象(這里是直流電機驅動的機構負載) 和控制器2 部分組成的。控制器以誤差/ 偏差作為控制器輸入信號,按照某種控制規律對該信號作出運算,然后向被控對象發出控制信號,使得誤差/ 偏差得到消除或者是減小,從而達到預期的控制目的。目前,在廣泛使用的控制器中,常常采用比例、微分和積分等基本控制規律,或用這些基本控制規律的適當組合,比如PID 控制器,對被控對象進行有效控制。很多智能控制系統也往往是在這些控制規律的基礎上發展起來的。

通過建立一個以PID 控制規律對直流減速電機進行轉角位置控制的系統,建立其數學傳遞函數,進行仿真分析。然后運用單片機搭建數字控制系統,編寫數字PID 控制程序,經過調試,整定PID 參數,以獲得較好的輸出動態性能和穩態精度。

采用M68HC908GZ16 芯片作為數字控制器,利用其內部的10 位A/ D 轉換器,編寫了直流減速電機的數字PID 控制程序。該數字PID 控制器的控制輸出量為電機的電樞電壓,反饋信號是蝸輪蝸桿直流減速電機輸出軸的角位移的A/ D 采樣值。

評論