3G手機(jī)電源管理的設(shè)計(jì)挑戰(zhàn)

優(yōu)化外圍器件

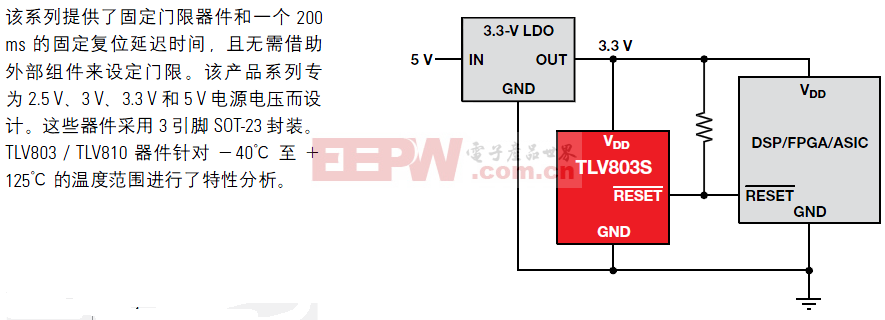

下一步由電感器入手來(lái)優(yōu)化外圍元件,電感體積最大同時(shí)也增加開(kāi)關(guān)調(diào)節(jié)器的成本。手機(jī)使用的常規(guī)繞線電感器大小約為3×3×1.5mm,而多層片式電感器的體積就小得多。

圖2也給出了片式電感器與線繞電感器的具體比較。

圖2:不同的DC-DC降壓轉(zhuǎn)換器解決方案外觀尺寸比較

如果片式電感器大批量投產(chǎn),在價(jià)格上有望比線繞電感便宜30%,這是手機(jī)制造商降低材料成本的關(guān)鍵地方。不過(guò)多層片式電感器的缺點(diǎn)之一是隨著直流電流的增加,其電感值會(huì)降到很低;而線繞電感器則不然,在達(dá)到飽和電流之前,其電感值都是恒定不變的。系統(tǒng)設(shè)計(jì)師在選擇片式電感器時(shí)必須要考慮到這點(diǎn)。表1顯示了片式電感器與線繞電感器特性的比較結(jié)果。

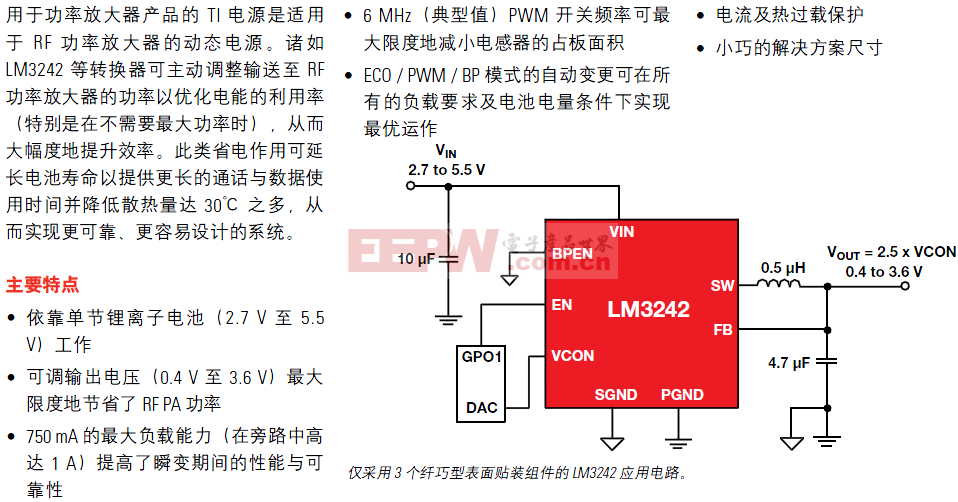

我們已討論了如何減小磁性降壓調(diào)節(jié)器的尺寸。引進(jìn)電荷泵技術(shù)來(lái)完成DC-DC的降壓轉(zhuǎn)換是達(dá)到尺寸和效率最優(yōu)組合的另一個(gè)有效手段,使用開(kāi)關(guān)電容的最大好處是不再需要電感器,而只需要體積很小的陶瓷電容器。這個(gè)優(yōu)點(diǎn)引人注目,因?yàn)檎w尺寸會(huì)比采用磁性電感開(kāi)關(guān)調(diào)節(jié)器減小約40%,而且還減少了材料成本。

隨著電荷泵技術(shù)的發(fā)展,采用一個(gè)高質(zhì)量的開(kāi)關(guān)電容器后效率可以達(dá)到75%以上,而外形尺寸只是磁性調(diào)節(jié)器的一半,同時(shí)還具有可比的靜態(tài)電流和精度。對(duì)于供電電壓低于2V、低電流(小于250mA)的數(shù)字負(fù)載,考慮的主要因素是效率,因?yàn)殚_(kāi)關(guān)電容和電荷泵的工作時(shí)間幾乎相同。將磁性的DC-DC變換器與開(kāi)關(guān)電容降壓調(diào)節(jié)器作了一個(gè)比較,使用一個(gè)550mAh的鋰離子電池來(lái)測(cè)試工作時(shí)間,利用電磁降壓的工作時(shí)間是330分鐘,而利用開(kāi)關(guān)電容降壓的則是309分鐘,這個(gè)差別對(duì)電池的使用壽命來(lái)說(shuō)可謂微不足道。

表1 采用開(kāi)關(guān)電容技術(shù)

改善精度性能

為了減小體積并改善性能,用于3G的下一代數(shù)字處理器正在向90納米和65納米工藝技術(shù)演進(jìn),這促使供電電源降低到接近1V。其結(jié)果,輸出電壓的電壓精度和瞬態(tài)性能成為電源的關(guān)鍵參數(shù)。一個(gè)要求供電電源為1.2V(公差為±5%)的數(shù)字處理器所允許的最大偏差不超過(guò)60mV。電源設(shè)計(jì)者面臨的挑戰(zhàn)是保證穩(wěn)壓器的輸出電壓非常穩(wěn)定,尤其是直流-直流的變換。這些器件還應(yīng)該具有極好的瞬態(tài)響應(yīng)能力,使得輸出電壓的上下過(guò)沖很小,特別是在輸出電流或者輸入電壓產(chǎn)生突變的場(chǎng)合下。這些性能可通過(guò)昂貴的集成電路實(shí)現(xiàn),但由于尺寸的限制,故也不是一個(gè)可行的選擇。

電源調(diào)節(jié)器的另一個(gè)關(guān)鍵參數(shù)是靜態(tài)電流,即電源IC自身消耗的電流。為了使手機(jī)的待機(jī)時(shí)間達(dá)到最長(zhǎng),該電流必須非常小,因?yàn)樵O(shè)備在絕大多數(shù)時(shí)間上消耗的就是這個(gè)電流。為了實(shí)現(xiàn)這么低的靜態(tài)電流,必須采用新的拓?fù)浣Y(jié)構(gòu)。不過(guò),靜態(tài)電流越低通常也就意味著調(diào)節(jié)器性能也越低,而這對(duì)于下一代的處理器來(lái)說(shuō)也是不能接受的。

評(píng)論