貝加萊數控激光切割機控制系統方案

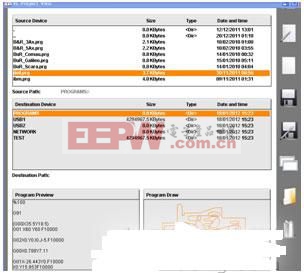

4.1.5程序仿真功能

在鈑金行業的切割成型行業加工中,自動生成路徑,可以反饋給操作者一個基本的加工路徑,編程者通過輸入G代碼編輯的程序,系統自動為其生成一個程序的仿真加工過程,通過這個過程,操作者可以直觀的知道自己的操作任務是如何運行的,并且對驗證其代碼和及時修改提供一個重要的參考。

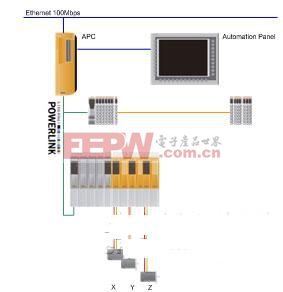

4.1.6 Ethernet POWERLINK實時以太網

該系統采用了Ethernet POWERLINK技術,它能支持100Mbps的數據傳輸和最大200uS的循環周期,對于確保高速高精度切割加工而言,至關重要。

--同步精度:0.1uS

--傳輸速度:100Mbps

--拓撲結構:任意拓撲

Ethernet POWERLINK對于系統而言,有幾個非常重要的技術支撐。

A.Ethenet POWERLINK確保了運動任務與邏輯任務的同步,傳統激光切割系統通常針對不同的單元采用不同的總線。

B.交叉通信確保了在CNC軸之間的數據直接交換,提高了軸運動效率;

對于POWERLINK而言,其同樣支持Safety技術,在未來,隨著進入國際市場以及國內對于機器安全IEC61508標準的執行,POWERLINK的Safety技術可以達到SIL3等級的功能安全一致性測試,確保機器制造商滿足安全要求同時降低認證的費用。

5.系統配置

系統采用了高魯棒性的APC作為控制核心,其運行Runtime操作系統和Windows,系統穩定可靠,ACOPOSmulti驅動系統則是領先的共直流母線技術,它可以實現寬的電壓工作范圍,并且,它支持能量的反饋。

6.系統優勢總結

6.1集成系統確保整體成本的降低

該系統在功率控制、CNC、輔助氣體控制等方面實現集成,避免了第三方獨立的控制器額外成本,另一方面,它也在技術上確保了系統的高速同步。

6.2開放系統使得客戶可以自主開發核心工藝模塊

除了可自主開發所需功能,而且,也可以自主使用個性化的NC代碼,BR的開放平臺使得客戶可以開發具有自主核心競爭力的代碼,封裝后構成自主的知識產權,通過開放平臺提供的功能封裝與軟件接口ARNC0可解釋并處理這些個性化的代碼并與系統其它任務緊密融合。

6.3易于擴展和升級

對于開放的平臺而言,在硬件上易于擴展,基于POWERLINK的連接僅需電纜的連接即刻實現任意擴展,并且,軟件的開放性也使得客戶可以自主開發新的功能并連接到系統中

評論