一種鋰電池自動貼膠機控制系統(tǒng)的設(shè)計方案

3.3 輸入輸出點的分配

自動貼膠機的生產(chǎn)過程是由取料、貼膠、短路檢測、下料等幾部分組成的。自動貼膠機的PLC輸入信號包括:啟動、停止(做完一個循環(huán)停止)、急停、取電芯電機前限、取電芯電機原點、取電芯電機后限、取電芯電機報警、貼膠好壞檢測、短路檢測、拉膠氣缸出限、拉膠氣缸回限、切膠氣缸出限、切膠氣缸回限、貼膠氣缸出限、貼膠氣缸回限。輸出信號包括:取電芯電機正轉(zhuǎn)、取電芯電機反轉(zhuǎn)、下料電機正轉(zhuǎn)、下料電機反轉(zhuǎn)、取電芯氣缸電磁閥、壓膠帶氣缸電磁閥、夾膠帶氣缸電磁閥、拉膠帶氣缸電磁閥、切膠帶氣缸電磁閥、膠帶真空電磁閥、貼膠帶真空電磁閥、短路檢測氣缸電磁閥。

4.控制系統(tǒng)的軟件設(shè)計

自動貼膠機控制系統(tǒng)的程序由兩部分組成:一是觸摸屏程序,二是PLC程序。

4.1 觸摸屏程序

觸摸屏程序完成操作人員同PLC之間的對話,主要由自動操作、參數(shù)設(shè)定和手動操作三部分組成。其中自動操作主要由啟動、停止和急停三個按鈕組成,分別用來控制機器的啟動、停止(做一個循環(huán)后停止)和出現(xiàn)緊急狀況后停止用;參數(shù)設(shè)定主要用來輸入第一道、第二道和第三道膠帶相對于取電芯電機原點的位置;手動操作主要由氣缸手動和電機手動兩部分組成:氣缸手動按鈕用來手動控制系統(tǒng)中各個氣缸的進退,電機手動按鈕用來手動控制電機的正反轉(zhuǎn)。本控制系統(tǒng)的觸摸屏采用步科公司生產(chǎn)的Eview MT510.

4.2 PLC程序

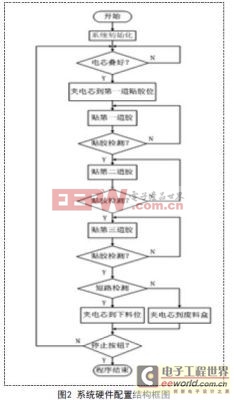

自動貼膠機的主程序流程圖如圖2所示,首先進行初始化操作,取料電機回到原點,所有氣缸回到初始狀態(tài)。然后判斷電芯是否疊好,如果沒有疊好則繼續(xù)等待,如果疊好了,取電芯機械手取電芯到第一道貼膠位進行貼膠,貼膠完畢后(貼膠氣缸回到初限位),取料機械手取電芯到第二道貼膠位進行貼膠,以此類推到第三道貼膠位貼膠完成。在此過程中每貼一道膠帶之后顏色傳感器進行貼膠有無檢測,如果沒有檢測到膠帶則重新貼膠。貼完三道膠帶之后進行電芯的短路檢測,如果電芯的正負極短路,則把電芯放入廢料盒,如果正負極絕緣性良好,則把電芯放到傳送帶上,同時啟動傳送帶電機把電芯傳送到下一道工序。到此為止一個循環(huán)完畢,開始下個循環(huán),直到按下停止按鈕為止。

5.結(jié)語

本方案中所設(shè)計的自動貼膠機是根據(jù)客戶反映的疊片機生產(chǎn)出的電芯下料難、人工貼膠效率低以及沒有短路檢測功能而設(shè)計的。主要用于對前期疊片機的更新改造。根據(jù)客戶反饋的情況,達到了客戶的要求和預(yù)期設(shè)計效果,效率有了很大的提高,而且減少了人力,提高了自動化水平,使鋰電池電芯加工工序全部實現(xiàn)自動化,從而證實了本方案的實用性。

伺服電機相關(guān)文章:伺服電機工作原理

網(wǎng)線測試儀相關(guān)文章:網(wǎng)線測試儀原理

評論