電動汽車中的數字電源控制和電池管理策略

正如亨利·福特于1923年所談到的,“即使節省幾磅的汽車重量……也意味著它們能開得更快,并且消耗更少的燃料。”這個永恒真理正是鋰電池化學行業引領世界向下一代插電式電動汽車發展的理由。

不過,筆記本電腦鋰離子電池爆炸案在我們的記憶中仍十分清晰,當考慮到電動汽車電池更大的總能量時,這種印象更是被進一步放大。這方面的顧慮及其它因素促進了高度智能的電池管理系統(BMS)的發展。這種電池管理系統需要與大功率電池充電系統通信,以滿足諸如安全、成本、電池壽命、汽車行程和整夜充電等要求,這是為了達到更低的碳排放和更高的燃油經濟性需要做出的讓步。

隨著汽車制造廠商對下一代電池管理和充電系統要求的確定,半導體公司正在推進預期能夠滿足這些要求的產品開發進程。本文將討論與插電式混合動力汽車(PHEV)中的大功率(>3kW)、離線式電池充電器開發相關的設計要求、架構及挑戰,并舉例說明為何要為這類應用創建數字電源架構。

電動汽車設計環境

電動交通工具泛指使用高壓電池和電動機進行推進的車輛。與僅用內燃機(ICE)提供動力的汽車相比,這種技術的優勢在于,電動機在產生扭矩(特別是在加速過程中)時要比ICE高效得多。另外,電動汽車可以在剎車時回收動能,而其它類汽車只能以熱量的形式損耗掉。

混合動力汽車(HEV)與新興的PHEV汽車不同,它們使用較低容量的電池和電動機輔助主要ICE加速。這種混合扭矩加上再生制動能力可進一步改善燃油利用率,并減少碳排放。

不過,減少排放還不能完全滿足針對汽車零排放的最新法律要求。因此,作為新興汽車PHEV的動力完全來自于清潔電網能量。

所謂的串聯電動汽車與并聯HEV不同,不是從兩種來源混合扭矩。所有推進扭矩來自更大的電動機,一般大于80kW。在某些情況下,會增加一個小型的、性能經過優化的續駛里程ICE,用于解決純電動汽車電池的里程限制問題。ICE用作發電機給電動機供電,并給電池充電。不管是在PHEV還是HEV中,增加高壓電池和電動機從根本上改變了汽車的電氣、機械和安全系統。因此最終需要復雜和高度智能的功率電子和電池管理系統。

電池設計挑戰

在過去一百年左右的時間內,工程師已經使汽油推進系統變得十分完善。現在,OEM及其供應商改變過去的方式,開始組成聯盟,突破常規,集中力量優化電動推進系統。

電動推進系統的高成本表現在產品開發和元件復雜度方面,需要采用復雜和容錯性的汽車智能和功率電子系統連續管理數十千瓦的功率。

在傳統汽油動力汽車中,測量油量是一個簡單任務。根據具體的汽車,油量表可能只是由連接到一個發送部件的加熱線圈所驅動的雙金屬條。而在電動汽車中,“油箱”是由串聯/并聯的許多電池單元(可能100節或以上)組成的高壓電池。對電荷狀態(SOC)的精確判斷要求對每節電池進行精確的電壓測量(在幾個毫伏內)。

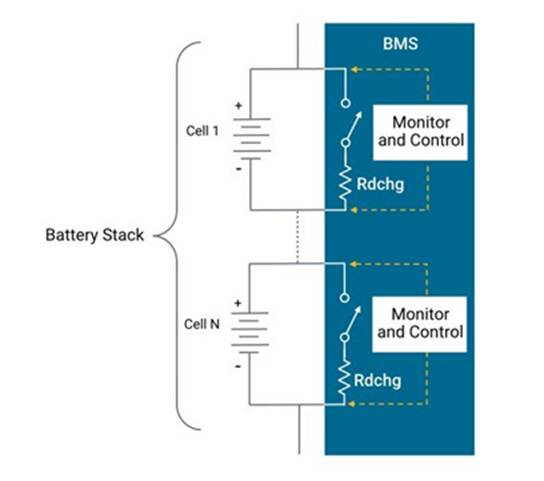

這是電池管理系統的工作。BMS是一個高精度的系統,用于向中央處理器報告有關電池單元的電壓、電流和溫度等詳細信息,然后由中央處理器負責計算電池的SOC。不能精確地測量電池不僅會誤報電池SOC,還會縮短電池使用壽命,或產生不安全的、潛在性的災情。

為了避免出現這種情況,業界開發出了滿足ISO26262之類新興標準的IC,它們通過硬件內置測試功能,以及為電池單元的過壓/欠壓監視等安全關鍵功能提供的N+1冗余保護,來確保系統可靠運作。如果電池組中的一節電池被迫進入深度放電狀態,或被過度充電,這節電池可能永久性損壞,并可能出現熱失控——自我破壞狀態。因此,除了主要的電池監視系統外還需要二級保護。

更先進的BMS能夠同步電壓和電流測量,并作為連續測量電池阻抗的一種方式。阻抗是電池健康狀態(SOH)的一個重要指示。

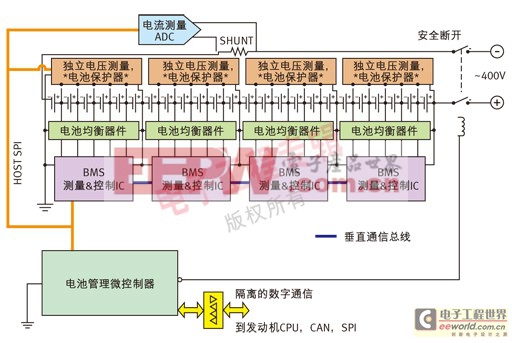

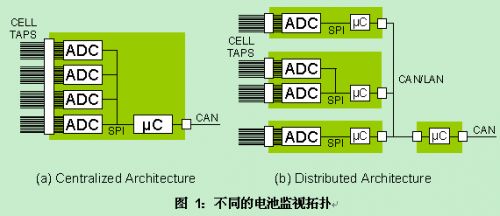

圖1:針對多電池數量應用的電池管理系統。

圖1顯示了足以用來測量電池SOC和SOH的典型電池單元配置和BMS。請注意,串聯電池組中的任何一節電池單元都會限制整個電池組容量。換句話說,如果某節電池單元先于其它電池達到了最大或最小電壓,充電或放電周期必須被中斷。(圖中用綠色標示的)單元平衡電路用于確保所有單元被均勻一致地充電和放電

電池充電器基本原理

電動汽車充電器是根據輸出功率/輸入電壓分類的。一類充電器通常集成在電路板上,輸入的是95V至265V的交流電壓,充電能力在1.5kW和3.3kW之間。專用的二類和三類充電器工作于240V/480V配線系統,能夠以快得多的速率完成充電,但限于汽車電池和連接器約束范圍內。例如,SAE J1772是目前北美地區唯一獲得批準的電動汽車連接器標準,功率限制為16.8kW以下。

與用于便攜式電子設備的電池不同,汽車級電池可以適應大得多的充電電流,而不會影響電池壽命或接近熱失控。充電器的額定值(C)被定義為流入電池的電流,正比于以安培-小時(Ah)為單位測量的電池容量。例如,一個1C充電器以1A的電流給1Ah電池充電。

盡管傳統的鋰離子電池可能限于1C,但一些汽車電池可以用遠高于這個限值的電流充電,從而縮短再次充電時間。事實上,工作在480V/三相電壓的大功率三類充電器,給電動汽車電池充電的時間與加滿一箱油的時間相近。

請注意,電動汽車的電池容量一般是用千瓦時表示,將千瓦時額定值除以標稱電池平坦電壓,可松散關聯到電池的安培小時額定值。例如,將一個24 KWh的電池從10%充電到滿充狀態,日產LEAF電動汽車集成的一款3.3kW充電器需要用8個小時 。

另外需要注意的是,電動汽車電池的放電深度影響電池單元壽命,因此這種電池在充電周期開始時通常需要保留至少10%的電池容量。

充電器的架構設計

板載充電器必須符合嚴格的電磁兼容性、功率因數和UL/IEC安全標準方面的工業和政府法規要求。與所有其它的鋰化學工業一樣,電動汽車推進電池充電器采用恒流、恒壓(CC/CV)充電算法,電池先被可編程的電流源充電,直到它達到電壓設置點,然后轉入穩壓階段,同時監視電池電流作為充電周期完成的指示。

充電電流(功率)由BMS、混合控制模塊(HCM)和電動車服務設備協商確定,具體取決于使用的輸入電壓、溫度和電池SOC/SOH,以及受HCM監視的其它系統考慮因素。這種控制算法的安全性和容錯性不能打任何折扣。

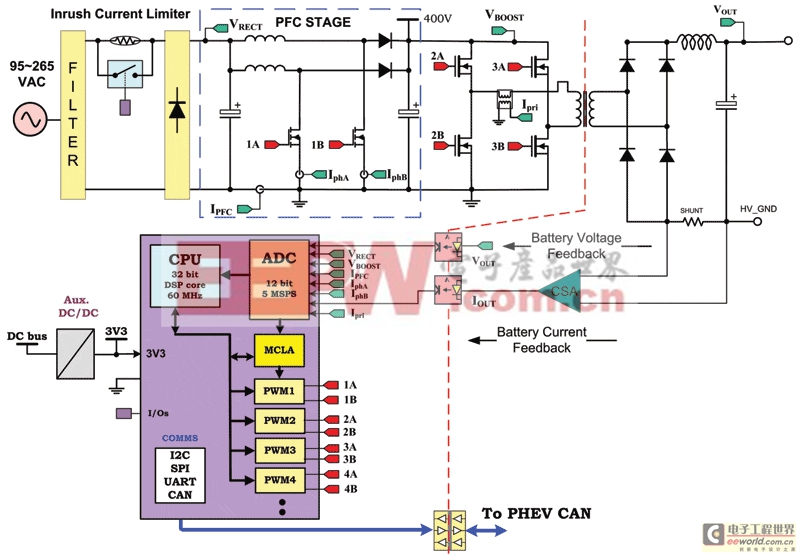

合適的電源架構涉及交錯式功率因數校正(PFC)和隨后的相移全橋電路,如圖2所示。控制反饋參數由微控制器數字化。這個微控制器能夠以數字方式關閉多個控制環路,并精確地調制高壓MOSFET開關。集中和高度智能的控制機制可以應對模擬技術不易解決的許多問題。

圖2:用于連接交錯式PFC和移相橋的數字控制接口。

更先進的微控制器集成協處理器(控制律加速器(CLA))和多個高分辨率脈寬調制器(PWM),前者用于加速控制環路傳輸函數的運算,后者能夠控制功率開關在150ps內。這種架構能夠動態適應線路和負載的變化,記錄系統操作參數數據,并實現前瞻性的無差錯算法,同時通過一個地隔離的控制區域網絡智能連接所有其它汽車子系統。

最近在數字電源方面的發展使得這種方法更加可行,更具成本效益及可擴展性,并且更適合電動汽車中的大功率多相位應用。

針對數字補償和每種可能的電源拓撲的大型、可擴展的模塊化軟件庫可以由有經驗的軟件設計師進行集成;另外還能獲得與數字和模擬電源解決方案作對比的測試報告。例如,考慮圖2所示的兩相交錯式PFC功能。PFC升壓開關受到實現多模式PFC的PWM1控制,可以產生電池充電器的兼容電壓。

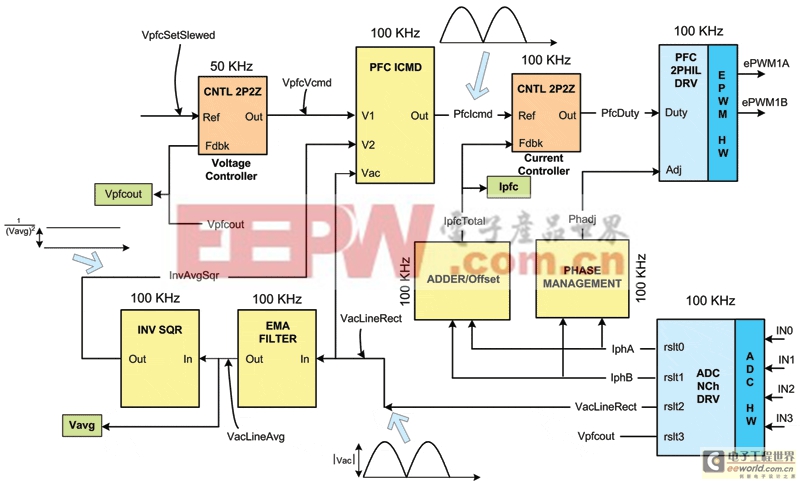

從圖3可以明顯看出這種拓撲的適應性,其中的數字補償和相位管理模塊在軟件控制下是可變的。采用數字技術還能使系統不易受噪聲和溫度的影響,同時智能同步電源級電路,使干擾最小并優化濾波器設計。

圖3:大功率PFC方法的軟件模塊化編程。

圖3闡明了升壓PFC的完整代碼模塊性。類似的代碼構造可以用零電壓開關實現移相橋,從而使轉換器開關損耗達到最小,同時提高效率。級聯拓撲能夠達到95%以上的充電器效率,并使系統故障容錯性能最大化,系統成本降至最低。

評論