基于PC機和單片機的激光加工機控制系統

激光加工技術按應用可分為激光切割、激光焊接、激光熱處理。它已在汽車、電子、電器、航空、航天、機械、冶金、能源、交通等行業中得到廣泛的應用,與常規加工技術相比,激光加工存在如下的優勢:

(1)由于它是無接觸加工,并且高能量激光束的能量及其移動速度均可調,因此可以實現多種加工的目的;

(2)它可以對多種金屬、非金屬加工,特別是可以加工高硬度、高脆性、高熔點的材料;

(3)激光加工過程中無“刀具”磨損,無“切削力”作用于工件;

(4)激光加工過程中,激光束能量密度高,加工速度快,并且是局部加工,對非激光照射部位影響極小,因此其熱影響區小,工件變形小,后續加工量小;

(5)由于激光束易于導向,極易與數控系統配合,對復雜工件進行加工,因此是一種極為靈活的加工方法;

(6)使用激光加工,生產效率高,質量可靠,經濟效益好。

但現有的激光加工機多采用機械變速或單板機進行控制,存在著操作繁雜、控制單調、編程困難、程序不易保存、不直觀等缺點,不能適應激光技術的使用要求,因此我們開發了多功能激光加工機的微機控制系統。本系統采用主從分布式控制,PC機作為主控制單元,51系列單片機作為從控制單元。即控制系統上位機為PC機,下位機為單片機系統。

2 系統組成與工作原理

2.1 系統硬件原理

2.1.1 PC機的功能

作為主控制單元的PC機,其主要功能:

(1)完成信息加工。包括加工信息的輸人、修改、縮放,并且把編輯的圖形、漢字加工信息轉換成系統所需要的控制信息。

(2)完成加工信息的開環模擬顯示和加工過程中的即時加工軌跡的顯示。

2.1.2 8031單片機的功能

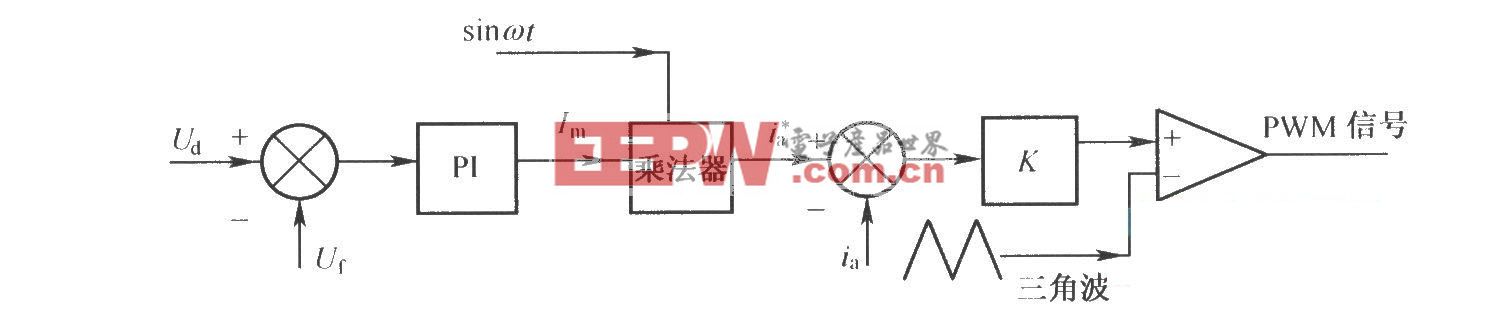

作為從控制單元8031單片機,主要功能:

(1)接受主控制單元生成的控制信息,將其轉化為步進電機所需的電脈沖,脈沖的頻率特性和占空比滿足步進電機驅動電源的要求。

(2)步進電機的脈沖分配器。脈沖分配器采用軟件實現,因而電機的升、降頻均實行實時軟件控制,大大降低了電機運行時和升、降頻時的失步、增步、顫抖和噪音。

2.2 主從控制單元的通訊方式

本系統的主控單元和從控單元不必分開,把從控制單元做成了PC總線擴展板,直接插人主控單元的擴展槽中,通過PC總線直接通訊,從控單元共用主機電源,這樣不僅優化了系統結構,而且提高了系統可靠性。

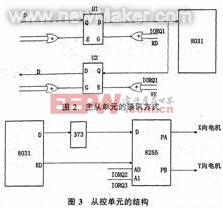

主從單元的通訊線路如圖2所示: 本系統采用I/O通訊方式,其中PC總線上的ADDR為根據需要所選用的空閑的PC機I/O地址,IORQ1為8031的數據I/O口地址。例如,當ADDR和IOW同時有效時,就可把要傳送的數據傳送到Ul中暫存,當8031的RD和IORQ1同時有效時,8031就可由IORQ1口地址中讀人數據。當IORQ 1和WR同時有效時,就可把要傳送給PC機的數據傳送到U2暫存,當PC的ADDR和IOR同時有效時,PC機就可由ADDR口地址讀入數據。

陀螺儀相關文章:陀螺儀原理

評論