高效節能 動力鋰電池的檢測及化成

式中:N1變壓器高壓側匝數,N2變壓器低壓側匝數,V400高壓側輸入電壓,D1開關管V5的輸入脈沖占空比。

3.化成模塊(雙向DC/DC)控制策略

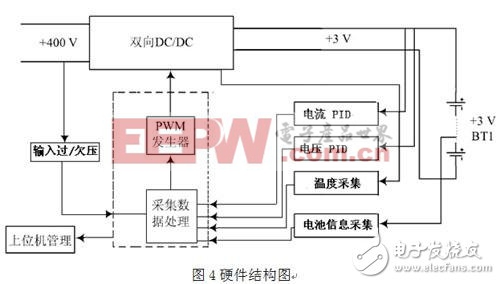

為了完成對鋰電池的管理與監控,本設計的雙向DC/DC變換器以MCU為核心控制器件。對各個開關管的控制、鋰電池電流、電壓,溫度測量、上位機通信、電量計量等功能,硬件結構如圖4所示。

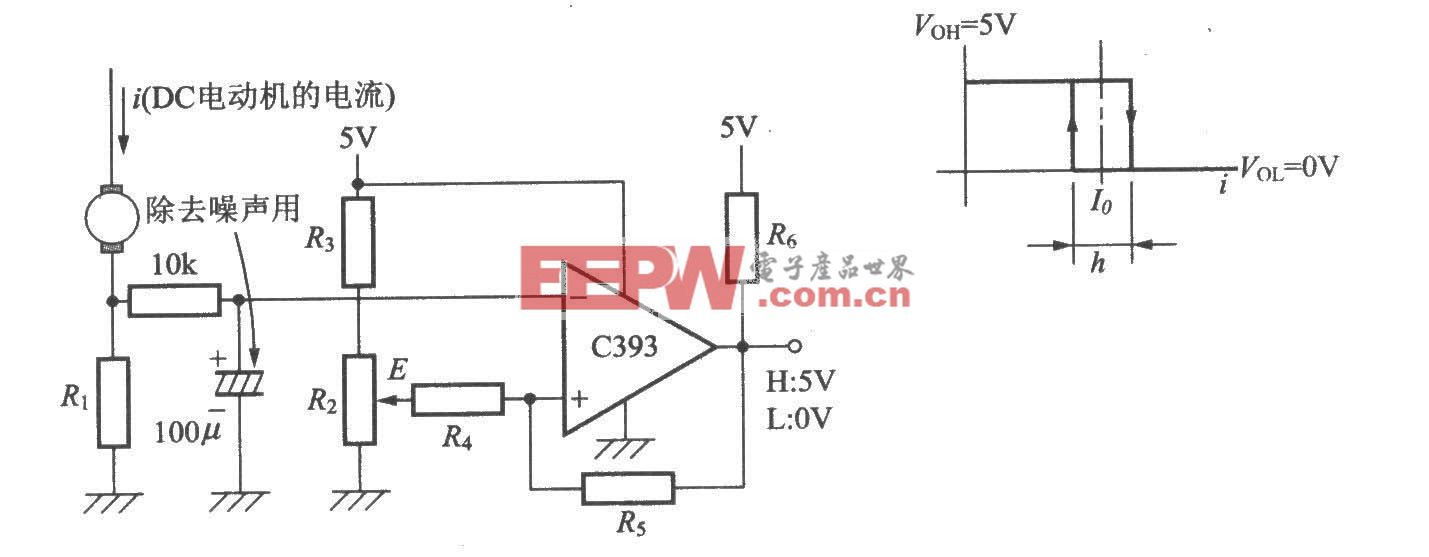

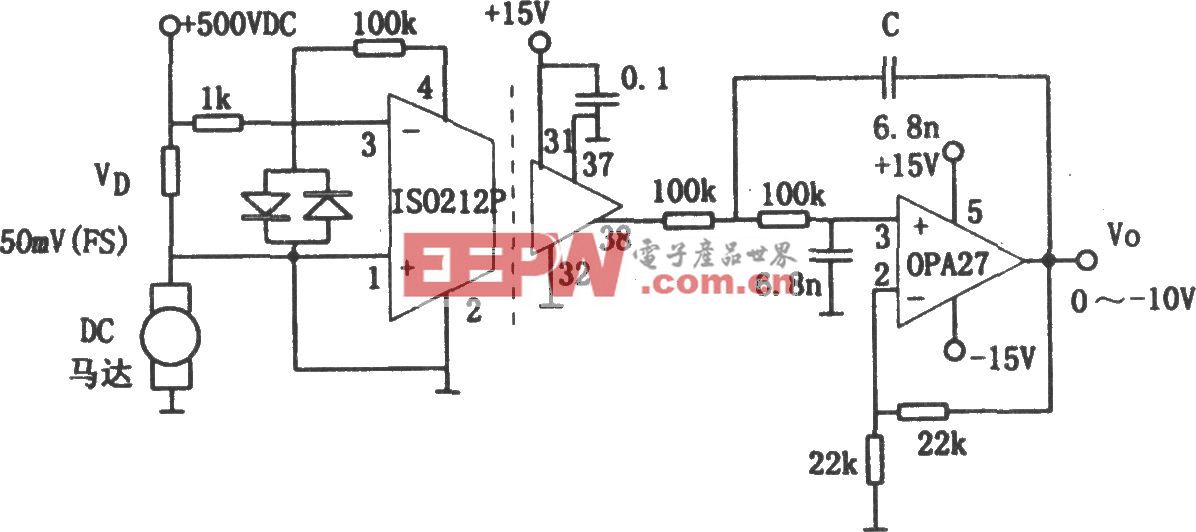

控制電路采用電流閉環和電壓限定控制方法,利用高精度霍爾電流傳感器測量電池充電電流,與電流給定信號(CPU系統給出)一起經電流PI調節器和驅動電路,控制開關管導通與關斷。由于PI調節器可以實現無差調節,從而實現電池充電電流的恒定。為防止鋰電池充電可能出現的過充影響電池的性能,控制電路加入了電壓限制環節,使得電壓達到限制電壓時減小充電電流。

四、集中式計算機控制系統

為了實現上位機與化成通道的實時通訊,兩者通過CAN總線進行通信。

上位機采用了PC機,并配置了一塊ISA結構的雙端口CAN接口卡。選用PC機,有如下好處:PC機上面有多條擴展槽,利用局域網絡通訊卡,使得該系統很容易與其他生產管理部門聯網,便于統一調度和管理。另外,選用PC機還可以充分利用現有的軟件工具和開發環境,方便快捷地設計功能豐富的軟件。上位機的作用是:(1)將需要的各種參數發送給化成通道; (2)對化成的工作過程進行干預;(3)接收化成通道發回的工作狀態數據;(4)如果工藝流程改變,把改變后的流程下載到化成通道;(5)實時顯示化成曲線等。

五、結論

按本方案設計交付使用的電池化成系統,充放電電流100A,系統工作穩定,充電時整機效率92%,放電時整機效率90%.循環效率82.8%.按照常規的化成系統計算,充電效率為80%.放電為直接功率電阻耗能0%.綜合效率為-125%.本系統比傳統的化成系統節能727%.實際工作中釋放的熱量很少,大大的降低了車間的溫度,改善了作業環境。并為企業節省了能源開支。整個化成過程中,可以做到對充放電電流、電池電壓、電池內阻、電池溫度、環境溫度、充電/放電時間進行實時監控和自動控制,并可以繪制電流/電壓的實時曲線和每節電池的柱狀圖等。由于本系統采用了軟件集中式管理,大大降低了員工的作業強度,提高了對鋰電池化成的效率。

評論