基于防爆型無線傳感器網絡信息采集節點的設計

1.1.3 印制電路板布線

主板采用雙層印制電路板(PCB)。電路板布線遵循器件排列分布相關規定,其層壓、走線和預浸處理等工藝均按IPC-A-610C國際工藝標準進行。雙層PCB的頂層用于信號路由,空白處和位于芯片下面的空間一樣,采用金屬箔填充,通過若干孔牢靠接地。在印制電路板設計過程中要特別注意無線收發器部分的布線和PCB 天線的設計,這也是傳感器節點設計的難點和重點。例如退耦電容器應盡可能靠近供電引腳,并且通過單獨的過孔連接到印制電路板的接地面;芯片的接地引腳距離使用單獨過孔的封裝引腳越近越好;外部元件越小越好,必須使用表面貼裝器件。印制電路板設計完成之后將印制板文件送至印制板制作廠家生產。

1.1.4 電路板生產

(1)印刷版制作

激光照排,激光制版,2層銅基復合板。

(2)焊接

①在具有ISO 9001:2000 質量管理體系的專業的SMT 的加工廠進行生產,生產符合IPC-A-610C 國際工藝標準,產品均符合IPC二級標準;

②在高速自動SMT生產線上采用流水線方式批量生產;

③焊接方式為回流焊,生產工藝采用無鉛焊接技術,峰值溫度范圍為230~250 ℃;

④對MCU采用BGA焊接。

(3)噴漆

①對電路板噴涂防銹漆兩遍;②24~48 h陰干后成品。

1.2 殼體設計

樣機殼體設計一方面要突出作業實用要求,還要考慮作業場所爆炸危險環境的防爆等級,嚴格遵循《GB3836.1-2010 爆炸性環境第1 部分:設備通用要求》和《GB 3836.2-2000爆炸性環境第2部分:由隔爆外殼“d”

保護的設備》標準要求。根據硬件電路板、天線大小及組裝需要,使用AUTOCAD 軟件進行圖紙設計,并送專業生產制造廠加工生產。

殼體顏色采用軍綠色,材質為鋁合金(ZL104),厚9 mm;空腔內安裝有電器部件;殼體上下部分采用平面結構配合。

2 軟件設計

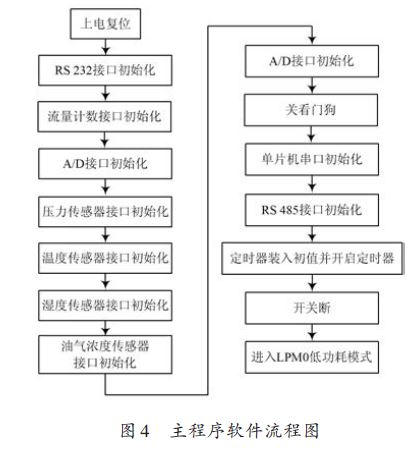

驗證硬件設計沒有問題之后,可進行應用程序的開發,包括協議棧的實現、應用層程序的編寫等工作。信息采集節點由于外設較多,為了不過多占用單片機運行時間,提高數據處理效率,降低單片機功耗,單片機與外設交換信息的方式都是通過中斷來完成。單片機程序用C語言編寫,編譯環境為IAR 4.21.主程序軟件流程圖如圖4所示。

其他外接模塊主要是通過中斷方式與單片機交互信息。中斷程序分別包含有無線模塊中斷子程序;流量儀表中斷子程序;壓力儀表中斷子程序;溫度儀表中斷子程序;濕度儀表中斷子程序;液位儀表中斷子程序;油氣濃度儀表中斷子程序。

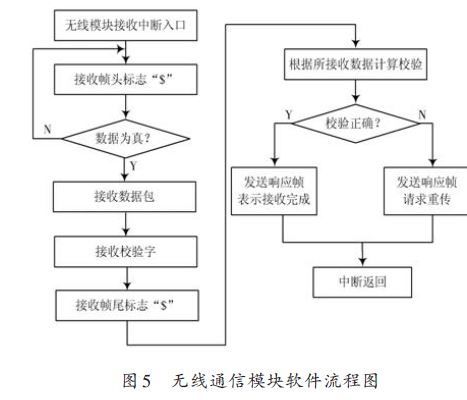

無線模塊的中斷子程序是無線傳感器網絡應用的關鍵,下面重點介紹下無線模塊的中斷子程序設計。

無線模塊采用Ad-Hoc 或Zigbee 無線網絡協議,是可自組網,多跳路由的傳感器網絡。本系統信息采集節點上的無線節點都是Slave模式,它們可以同在監控室與PC機相連的Master節點實時通信。

此外,網絡中的每個Slave 節點都具有路由器的功能,可向鄰節點轉發數據。利用這些中間節點的中繼功能,在前端信息采集節點與監控室直接通訊受阻的情況下,數據可以自動由其他節點進行一次或多次路由傳送到目標節點,提高了系統的實時性可靠性。無線通信模塊軟件流程圖如圖5所示。

3 結語

節點設計試制后,在國家防爆電氣產品質量監督檢驗中心完成了機械檢查、沖擊試驗、溫度試驗、外殼耐壓試驗、內部點燃不傳爆試驗、外殼防護性能試驗等檢驗項目,并取得了防爆合格證。另外,節點通過了其他相關性能測試與試驗,達到了預期效果,滿足油庫現場使用的要求。該節點可實現油庫所用流量、壓力、溫度、濕度、液位、油氣濃度等現場儀表信息的采集、處理及傳送,節省了大量人力、物力、財力、時間,提高油庫設施設備及裝備的信息化水平,提升油庫的業務管理能力。

評論