基于PLC的汽車主副油路流量控制的研究

1.引言

本文引用地址:http://www.104case.com/article/201809/388521.htm隨著工業信息化時代的不斷發展,PLC控制在信息自動化領域中起到很大的作用,PLC對流量的控制技術運用越來越廣泛,生產中始終占有相當的比例。matlaB在圖像處理,數據建模,信號分析仿真中也有著得天獨厚的優勢,由于資金條件有限和本著研究開發的態度大多采用仿真來進行模仿。而對于噴霧角的角度測量,大多采用攝像對比的方式,而不經過matlaB圖像處理,本文直接把得到噴嘴噴霧圖像經行攝影,經過圖像采集卡,通過matlaB進行處理,與不經過圖像處理的噴霧圖像進行對比,獲得的效果更好,精度更高,更能滿足經濟效益的要求,本文主要介紹PLC選擇,控制電路的設計,matlaB系統仿真實現分析,先通過電機鏈接變頻器,在主油路上安裝流量計,流量變送器傳輸到PLC,給定一個流量,此流量設定是可以任意變化的,在主油路噴嘴處設置壓力表,觀察噴油過程壓力變化,達到參數標準。

2.PLC的選型及流量控制

2.1 PLC選型

系統的選型:PLC控制器一臺,變頻器兩臺,觸摸屏顯示器,泵兩臺。

根據系統的選型和控制的要求,PLC主要負責整個系統的溫度,壓力,流量調節。

所需要的資源如下所示:

數字量輸入點(DI):PLC啟動和停止,油泵1、2啟動和停止,變頻器1、2啟停,共計:10點;數字量輸出點(DO):流量閥動作線圈,量杯處閥動作線圈,冷卻轉向閥,共計:6點;模擬量輸入點(AI):壓力信號:主副油路各1點,主副油路單件各1點,流量信號:

主副油路各1點,單件各1點;溫度信號:

溫控器處1點;共計:9點;模擬量輸出點(AO):變頻器1、2共計:2點;綜合上述:

PLC需要控制的系統數字量輸入輸出點DI/DO為10/6.模擬量輸入輸出點AI/AO為9/2.

根據控制系統實際所需端子數目,考慮PLC端子數目要有一定的預留量,因此選用的S7-200型PLC的主模塊為CPU224,由于還需要擴展模擬模塊,選用三個外擴模塊模擬模塊EM235.

2.2 流量控制

本實驗主要通過主副油路兩個部分進行實驗,試驗使用的為航空煤油,實驗條件為25°C左右,噴嘴為20個,主油路單獨試驗,單個噴嘴流量控制,20個噴嘴同時開啟流量控制,然后對噴嘴噴出的油進行角度控制,噴灑角度控制在兩度范圍內。同理副油路也是如此控制進行單獨試驗,本實驗由于主副油路同時進行試驗,可能會存在流量的不穩定情況,而PLC的PID控制恰恰可以彌補這一點。

采用PID,具有以下優點:(1)增量算法控制誤動作影響小。(2)增量算法控制易于實現手動/自動無擾動切換。(3)不產生積分失控,易獲得較好的調節品質。

流量控制系統通過安裝在管道的流量變送器實施測量油的流量,并將其轉化為4-20mA的電信號,然后通過PLC的A/D轉化模塊讀取測量值并與設定值進行對比,偏差值進行PID運算,在將運算后的數字量轉化為模擬量作為變頻器的輸入信號,控制變頻器的輸出頻率,從而控制油泵電機的轉速。

3.PID流量控制

3.1 PID控制的原理

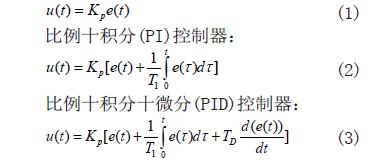

PID控制器是用輸出y(t)和給定r(t)之間的誤差的時間函數e(t)=r(t)-y(t)的比例, 積分, 微分的線性表示, 構成控制量u(t),稱為比例(Proportional)積分(Integrating)微分(Differentiation)控制,簡稱PID控制。在實際的應用中,可據受控對象特性和控制要求,靈活地采用不同的線性控制組合,構成比例(P)控制器:

式中p K --比例放大系數;TI--積分時間; D T --微分時間。

3.2 PID控制的作用

比例環節能迅速反應誤差,從而減小穩態誤差但不能消除穩態誤差。比例放大環節系數的加大,會引起系統的不穩定。

積分環節的作用是,只要有足夠的時間,積分控制將能完全消除誤差,使系統誤差為零,從而消除穩態誤差。積分作用太強會使系統超調加大,使系統出現振蕩。

微分控制可減小超調量,克服振蕩,提高系統的穩定性,同時使系統的反應速度加快,減小調整時間,從而改善系統的動態性能。

應用PID控制,必須適當地調整比例放大系數KP,積分時間TI和微分時間TD,這樣使系統達到穩定狀態。

3.3 PID控制的流程

PID流量控制有一下流程:

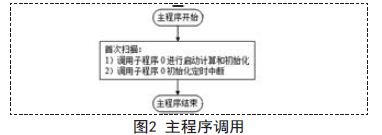

(1)主程序調用模塊,如圖2.

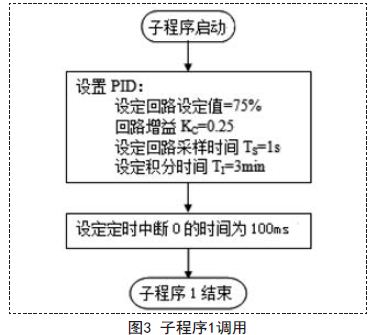

(2)主程序調用子程序1:

評論