四象限高壓變頻器在鐵礦提升機上的應用

3.6 JD-BP37-315T主要性能指標

變頻器功率315 kW

額定輸出電流37.8 A

輸入頻率50 依5 Hz

額定輸入電壓6 kV

允許電壓波動原20%耀垣15%

輸入功率因數逸0.96

輸出頻率范圍0~50 Hz

輸出電壓范圍0~6 kV

頻率分辨率0.01 Hz

加速時間可由用戶生產工藝設定

減速時間可由用戶生產工藝設定

變頻器效率逸96%

過載能力150%以下和180%連續運

行1 min,200%允許1.5 s

防護等級IP20

4 基本控制功能

4.1 運行速度的控制

因不同的頻率,對應不同的加減速速率,為了減少運行過程中的機械沖擊,在提升機啟動和停止過程中,做到加速度連續,在本裝置的控制中,將不同頻率時的加減速速率規劃成一個表格,運行中用查表的方法確定對應頻率時的加減速速率,使提升機平滑運行,減少機械沖擊。

4.2 自動減速功能

在運行到終點時,由減速開關給出減速信號,PLC檢測到減速信號后發送給控制器,由控制器啟動自動減速程序,使工作頻率按設定要求逐步變為低速運行。這對于多偏口的礦井來講是很有好處的,不須人工控制速度,不會因為操作方面的原因使提升機偏離偏口。

4.3 再生能量處理

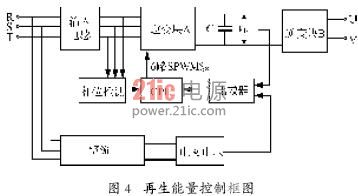

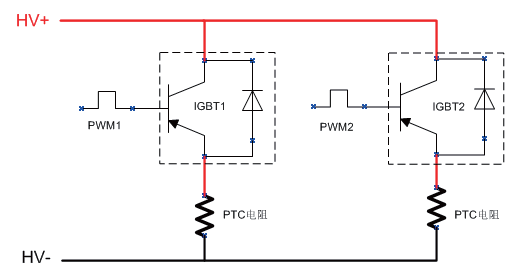

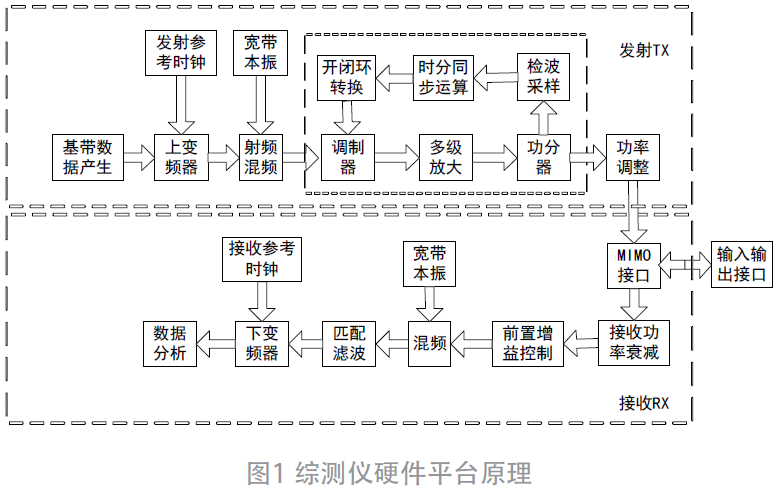

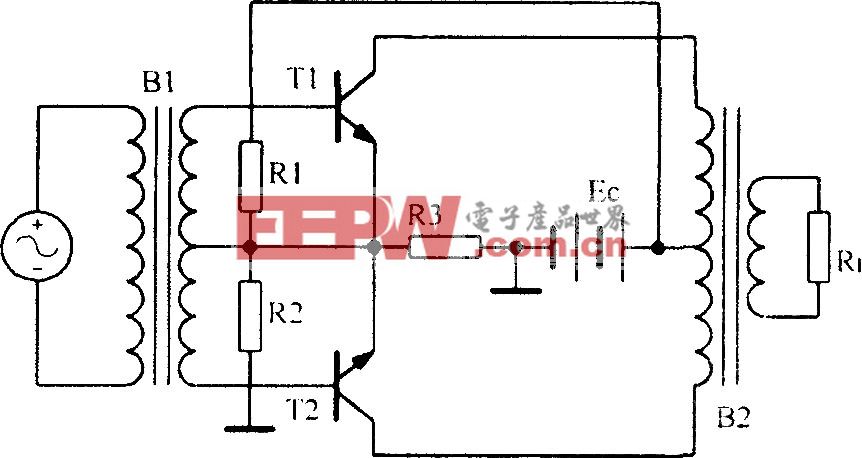

再生能量通過功率單元來處理,如圖4所示。

電機處于發電狀態,功率單元直流母線電壓Vbus升高,當母線電壓超過電網電壓的1.1倍時,CPU根據比較器和相位檢測的結果輸出6 路SPWM 波形,使逆變塊A中的IGBT工作,電動機的再生能量通過輸入電感和移相變壓器回饋到電網。

5 變頻調速系統對原調速系統的改造

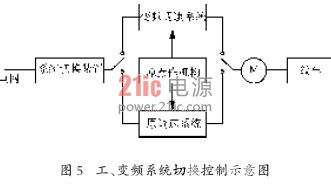

為了確保安全可靠,讓變頻調速系統與原調速系統并存,互為備用,隨時可以切換。為了讓操作者不改變操作習慣,電控操作系統還是采用原老式操作系統,工、變頻系統都用原操作機構操作,如圖5所示。

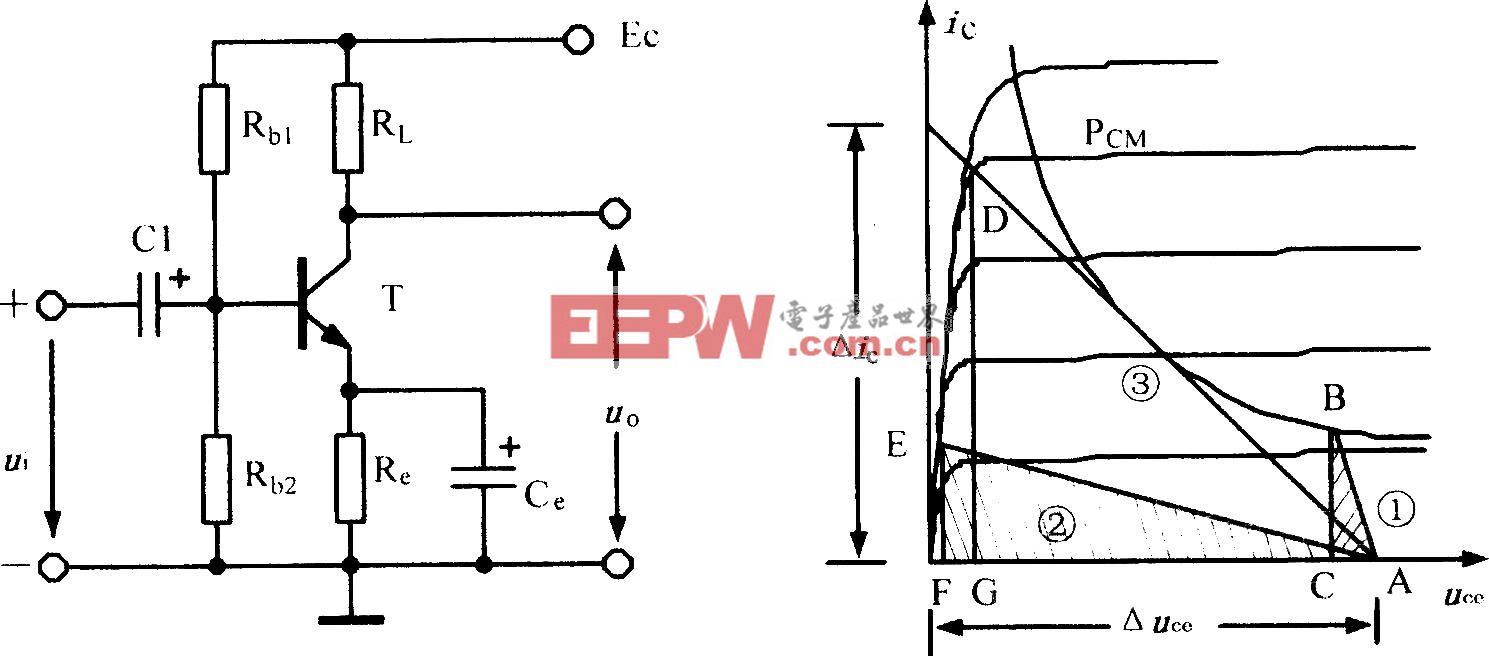

5.1 主回路改造

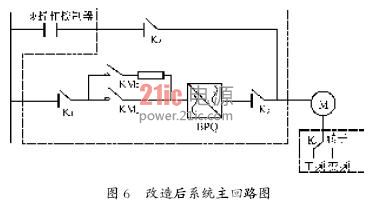

主回路改造如圖6所示。

圖6中虛線框內為工、變頻切換柜。柜內兩路輸入,一路輸出,隔離刀閘K3為變頻器輸出,直接接電機,隔離刀閘K2為工頻輸出,K1為變頻器輸入。K1、K3與K2互鎖;K4為單刀雙擲開關,用變頻時需打到變頻一側將電機轉子短接;用工頻時,需打到工頻一側,將轉子串入電阻。轉換極為方便,新老系統互為備用,提高了系統的可靠性。

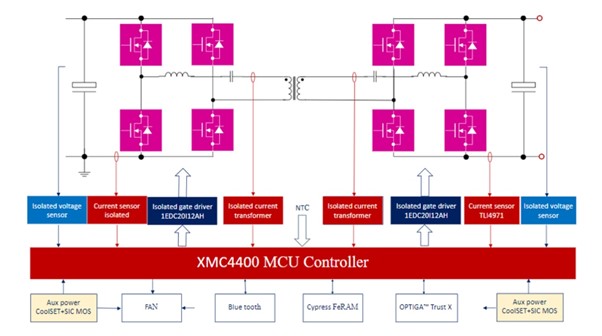

5.2 控制回路改造

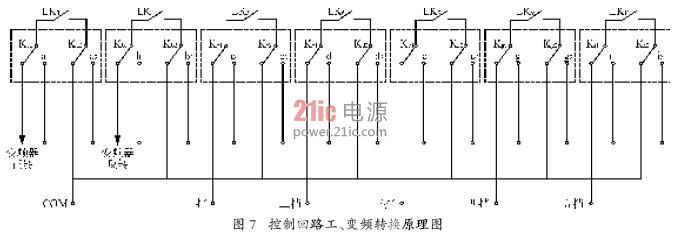

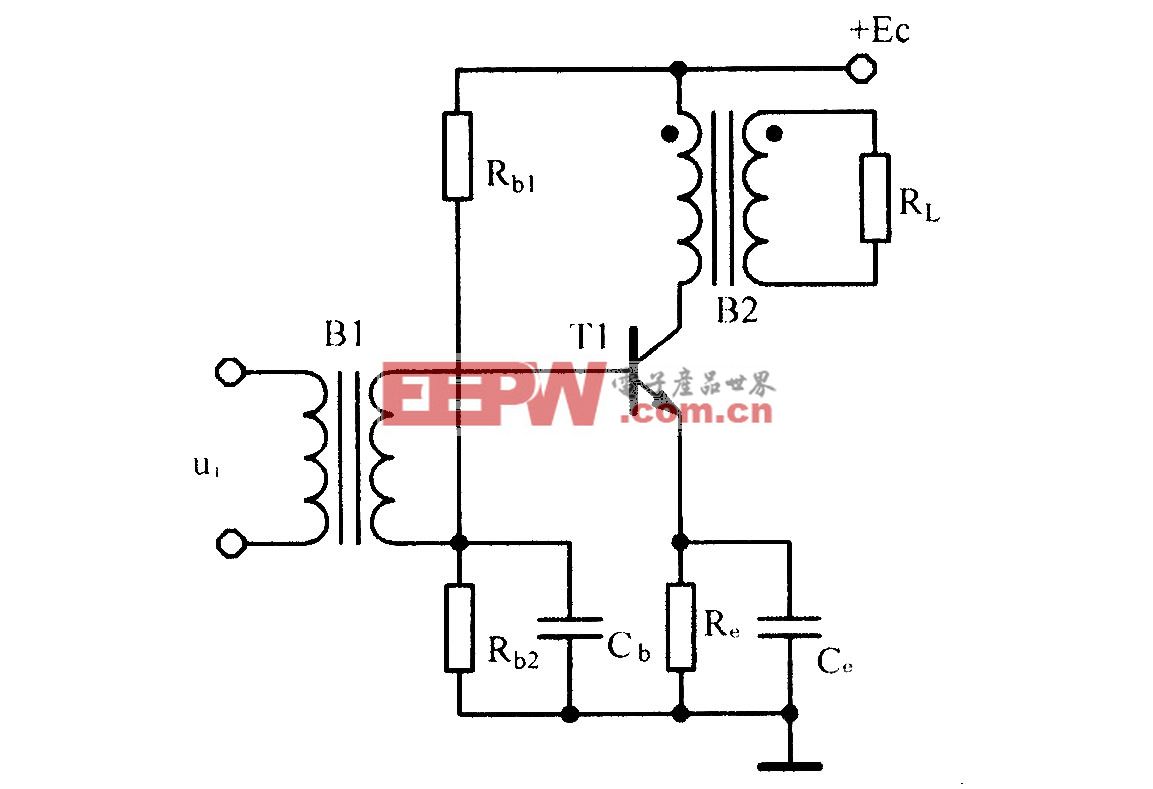

由于原電控操作柜未做改造,因此變頻器做了一套遠控裝置用做工、變頻控制回路的切換裝置。遠控裝置內用7個雙刀雙擲開關作為正、反轉和五段速的切換部件,其原理如圖7所示。

圖7中,虛線方框內表示的是一個雙刀雙擲開關,LK3、LK4 分別表示主令控制器的正轉和反轉觸頭,LK5、LK6、LK7、LK9、LK11分別表示主令控制器的5個擋位觸頭。

所有控制開關切換至變頻位置時,7組變頻器控制線與主令控制器對應觸頭接通,相應工頻控制線與主令控制器對應觸頭斷開,系統切換到變頻調速狀態;所有控制開關切換至工頻位置時,7組工頻控制線與主令控制器對應觸頭接通,相應變頻器控制線與主令控制器對應觸頭斷開,系統切換到原工頻

調速狀態。

6 現場應用情況及運行效果

設備改造工程于2007 年2 月一次調試成功并通過驗收。經過近半年的平穩運行表明,改造達到了預期目的,用戶反映良好。使用變頻器后電控系統有以下優點:

1)變頻系統無須用原電控調速的交流接觸器及調速電阻,節約了電能,提高了系統的可靠性,改善了操作人員的工作環境,使噪音及室溫降低;

2)調速方便,實現了連續平滑調節,提高了控制精度;

3)實現了低頻低壓的軟啟動和軟停止,使運行更加平穩,機械沖擊小;

4)啟動及加速過程沖擊電流小,加速過程中最大電流不超過額定電流的1.3倍,提升機在重載下從低速平穩、無級平滑地升至高速,沒有大電流出現,減小了對電網的沖擊;

5)采用回饋制動技術,成功地解決了位能負載的再生發電能量處理問題,保證了變頻器的安全運行;

6)節能效果顯著,據實測可達到30%以上;

7)彩色觸摸屏控制,所有參數均可通過觸摸屏設定,操作方便。

7 結語

礦山提升機變頻調速系統具有控制性能優良、操作簡便、運行效率高、維護工作量小等諸多優點,隨著變頻調速技術的日益成熟與節約能源的要求,它正成為礦山提升機傳動控制的發展方向。

評論