高壓變頻技術在電弧爐除塵系統中的應用

1 概述

本文引用地址:http://www.104case.com/article/201808/387328.htm長期以來鋼鐵廠因其資源密集、能耗密集、生產規模大、物流吞吐量大等特點,被認為是煙塵排放量大、廢棄物多、污染大的企業。而采用電弧爐煉鋼是一些鋼鐵廠造成煙塵污染的主要來源之一。

電弧爐(簡稱電爐)主要是通過用廢鋼、鐵合金和部分渣料進行配料冶煉,根據不同的鋼種要求,可以接受高炭鉻鐵水和脫磷鐵水,然后熔制出碳鋼或不銹鋼鋼水供連鑄用。電爐煉鋼時產生的有害污染物主要是在電爐加料、冶煉、出鋼三個階段。電爐冶煉一般分為熔化期、氧化期和還原期,其中氧化期強化脫炭,由于吹氧或加礦石而產生大量赤褐色濃煙。在上述三個冶煉期中,氧化期產生的煙氣量最大,含塵濃度和煙氣溫度最高。因此,電爐除塵系統是按照氧化期的最大煙塵排量進行設計的。電爐在冶煉過程中的粉塵主要通過爐頂煙道經沉降室沉積,水冷壁冷卻后經除塵系統過濾排放;同時利用集塵罩將現場生產車間的粉塵和廢氣及時排走,以免污染環境和危及電爐周邊工作人員的安全。因此,除塵風機是將煙氣吸收排放的主要設備。一般情況下,在系統最大風量需求的基礎上增加1.1耀1.3 倍的安全裕度進行除塵風機選型設計。整個煉鋼過程中吹氧時期占30%耀35%,此時風機處于較高負荷運行,而其余時間則處于較低運行工況。但不論電爐處于哪一個運行階段,除塵風機均全速運行,采用調節入口擋板開度來清理產生的粉塵,效率低、功率大、造成大量的電能浪費。隨著市場競爭的不斷加劇,節能降耗、提高生產效率成為企業發展提高競爭力的有效手段之一。

在上世紀90 年代開始使用的高壓大功率變頻調速技術則正是適應了市場的需求,在技術和應用領域上得到不斷的進步和拓展,當時只是使用進口的高壓變頻器。進入21 世紀,隨著我國科學技術的發展,自主研發的高壓變頻技術已廣泛應用于電力、石油化工、礦山、冶金、給排水、機車牽引等領域。

太鋼不銹鋼股份有限公司某煉鋼廠正是在這種狀況下,對電爐除塵系統進行了高壓變頻技術改造。

2 系統技術方案研究

太鋼不銹鋼股份有限公司某煉鋼廠的電爐為交流電弧爐。除塵器系統采用布袋式除塵器,設計過濾面積5 200 m2,最大除塵風量280 000 m3轅h。

該電爐的煉鋼周期為70耀80 min,其中裝料6%耀10%,送電熔化25%耀30%,吹氧30%耀35%,還原期15%耀20%,沖渣出鋼6%耀8%。在不同的生產工藝階段,電爐產生的煙氣量和煙氣溫度不同,且差異較大。加料過程中,主要是裝料時廢鋼及渣料產生的揚塵,需要的除塵風量不大,要求粉塵不擴散,不污染電爐周邊工作環境為標準。送電過程中是原料送電拉弧加熱,引發可燃廢棄物燃燒產生廢氣。此時,電爐需要將爐料加熱至熔化狀態,要求煙塵能夠及時排出,又不能過多的帶走爐體熱量以保證煉鋼周期。而在吹氧期間,不僅要求除塵系統能夠及時迅速的將廢氣和粉塵排走,又必須保證爐體有合適的吹煉溫度,確保終點溫度。因此,對除塵系統要求較高。進入還原期,吹氧告一段落,粉塵度再一次降低。在沖渣出鋼時,主要排放物是沖渣產生的水蒸氣和少量廢氣。

通過對冶煉工藝進行分析,電爐在煉鋼過程的不同階段對除塵風量的大小要求有明顯的不同,以吹氧冶煉為最大,加料除塵為最低。鑒于電爐除塵系統中除塵風機的運行方式和設備特點,對除塵風機的控制系統制定了如下方案。

2.1 設備參數

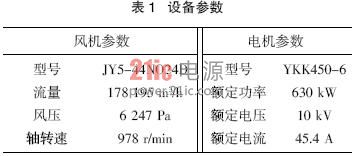

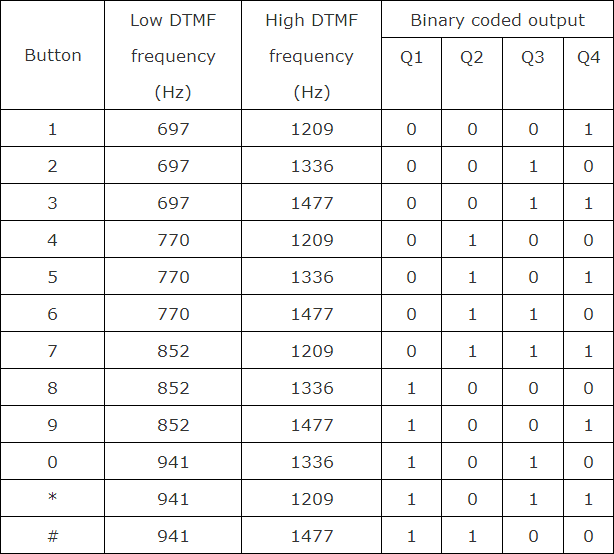

除塵風機設備參數如表1 所列。

2.2 系統電氣構成

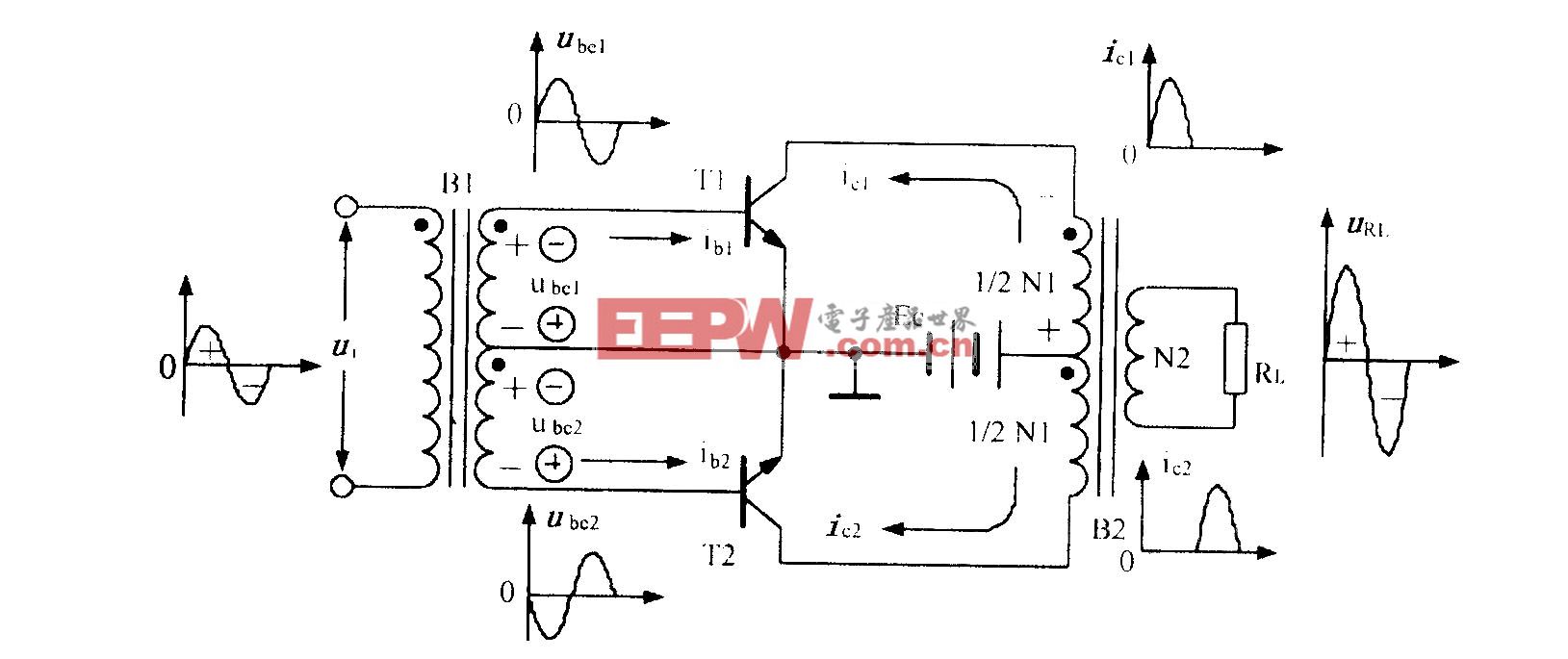

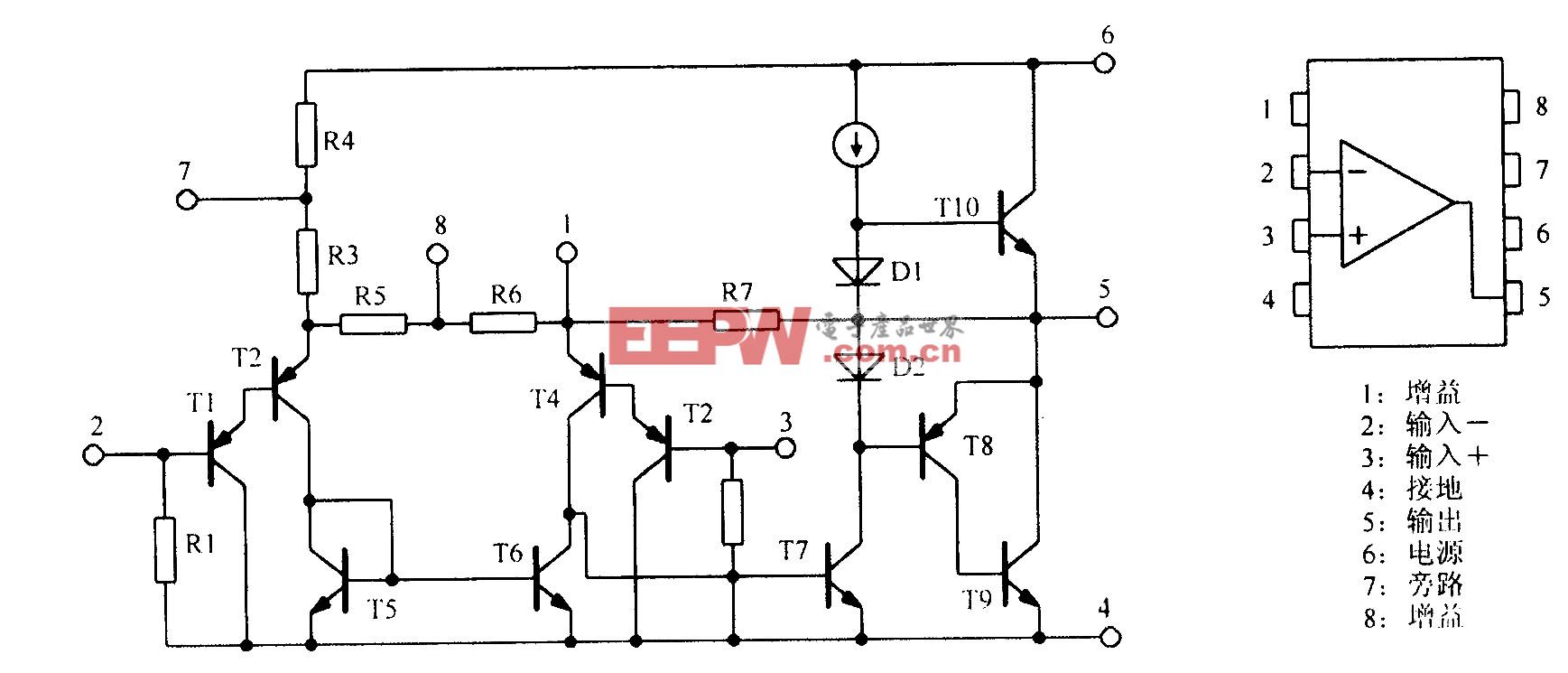

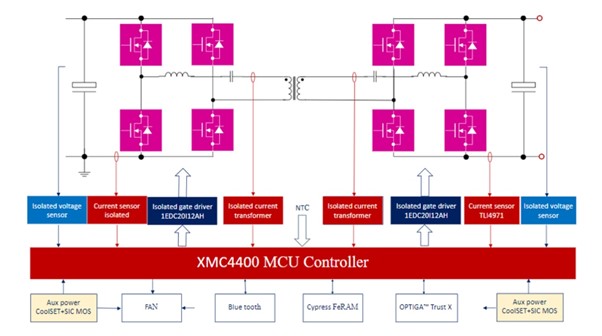

根據現場生產工藝情況,選用成熟的高壓變頻器作為主件,該高壓變頻調速系統具有諧波含量小、功率因數高、編程靈活、操作方便、模塊化結構、故障率低、免維護、易維修等特點。

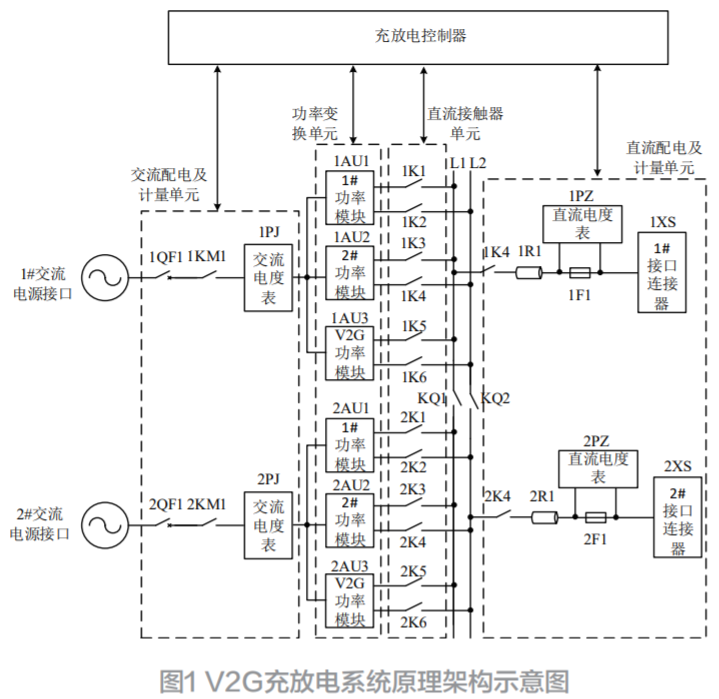

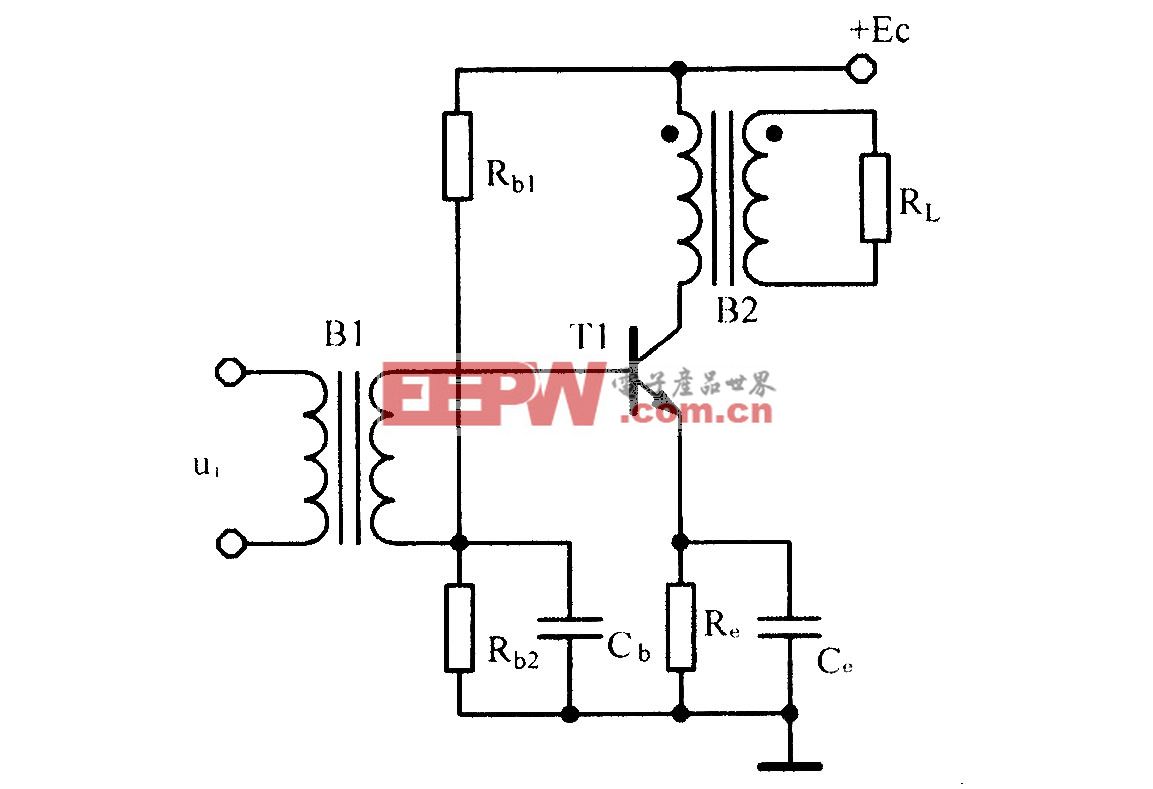

除塵風機電氣系統的主接線結構如圖1 所示,10 kV電源通過母線段網側高壓開關QF 接入系統,采用多重化移相干式隔離變壓器進行電源側電氣隔離,以減小對電網的諧波污染;變壓器輸出經功率柜逆變輸出后直接驅動三相異步電動機,實現對除塵風量的控制。為保證除塵風機安全可靠運行,系統設計了工頻/變頻兩套供電系統。

當系統變頻運行時,斷開隔離開關QS3,合隔離開關QS1、QS2,由變頻器啟停設備,實現對除塵風機的轉速和風量控制。當變頻裝置出現故障時,系統切換至原工頻運行方式,斷開隔離開關QS1、QS2,合隔離開關QS3,直接啟動風機,調節入口擋板控制風量。

2.3 系統控制方案

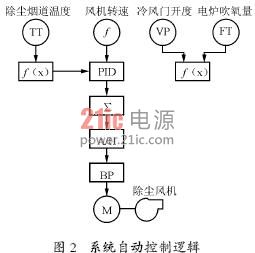

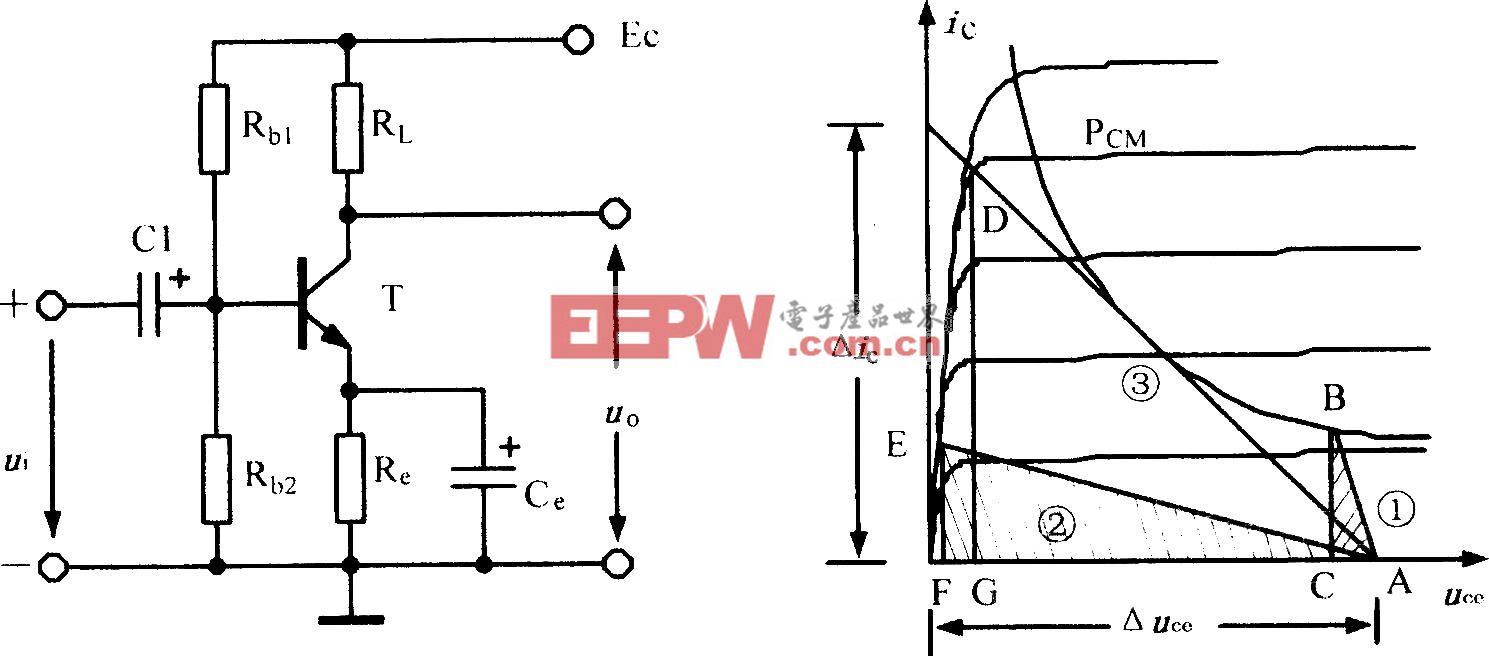

由于不同工藝階段的煙氣溫度有明顯差異,因此溫度的高低直接反映了電爐的運行工況。系統并沒有采用檢測電爐工作中粉塵濃度的方式來直接控制除塵風量,而是采集煙道溫度作為系統調節的基本參量,通過非線性函數關系推導出不同運行工況下的除塵風量參與系統控制。從工程角度講,溫度變送器可以在惡劣的工業場合應用,其抗干擾能力強、工作穩定性好、控制精度高、安全可靠、免維護且價格便宜。而粉塵濃度檢測裝置有價格昂貴、穩定性差、故障率高、維護量大、現場檢測點數據采集很難具有廣泛代表性等缺點。基于上述原因,選用除塵煙道的煙氣溫度作為現場控制量。同時,以吹氧量和冷風門開度作為除塵風量的修整參量,從而提高系統響應速度,改善控制品質,達到良好的除塵效果,實現除塵風量自動控制,降低運行人員勞動強度,提高系統效率,達到最佳的節電效果。具體的控制邏輯如圖2所示.

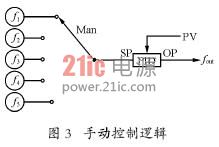

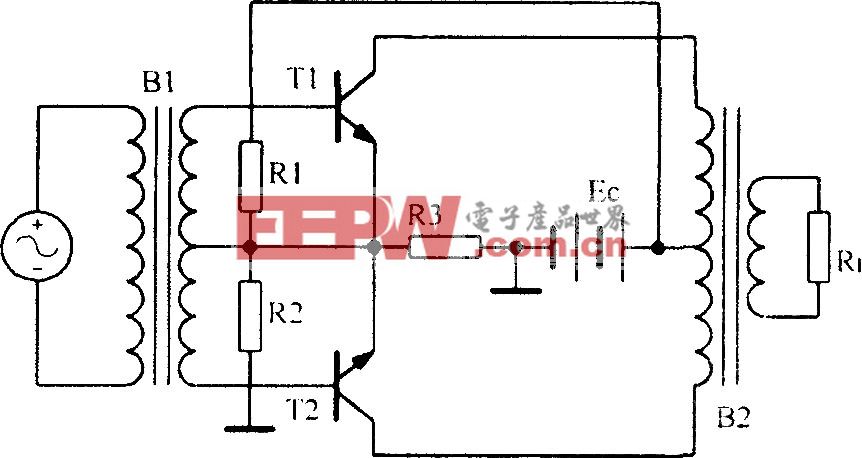

為了保證系統的可靠性,另外增加了除塵風量手動控制回路,對除塵風量的控制采用分段調速的方式由爐前操作臺控制變頻運行的頻率點,從而實現不同運行工況下的風量調節。控制邏輯圖如圖3所示。

實踐證明在設計了兩套控制方案后大大提高了系統的實用性和可操作性,很好地滿足了現場生產要求。同時,在改善現場工作環境,提高產品質量,降低噸鋼能耗方面也起到了積極作用。

3 系統特點

1)除塵設備功耗隨電爐煉鋼生產工藝變負荷運行,提高了系統效率;實現了除塵系統的最佳工況運行,取得顯著的節能效果。

2)大大降低了除塵系統負荷率,延長了除塵器、除塵風機、除塵電機、煙道等設備的使用壽命。

3)對降低爐內熱量損失,合理控制過程溫度,確保終點溫度起到一定的作用。

4)對除塵系統進行變頻改造,有助于改善爐內吹煉工況,縮短煉鋼時間,提高鋼產量改善出鋼品質。

5)降低補爐期間的能耗和爐襯散熱損失。

4 變頻改造效益分析

為了對除塵系統變頻改造后的效果進行評價,選取變頻器投入前一個月和投入正常運行后一個月(保證投入前后各一個月的鋼產量基本一致),對這兩個月的設備實際使用和節電情況進行了測定和數據分析。

除塵系統變頻改造前用電量數據如下(以2007 年12 月份為例)。

2007 年12 月鋼產量為36 406 t,12 月1 日除塵風機電機功率表讀數為1 838 460 kW·h,12月30日除塵風機電機功率表讀數為2 118 580 kW·h,因此,12 月除塵風機工頻運行時共消耗電量為(2 118 580-1 838 460)=280 120 kW·h,平均每天消耗電量為280 120 kW·h衣29天=9 659.3 kW·h。

除塵系統變頻改造后用電量數據如下(以2008年4 月份為例)。

2008 年4 月鋼產量36 416 t,2008 年4 月1日除塵風機電機功率表讀數為2 899 520 kW·h,4月30日功率表讀數為3 074 340 kW·h,因此,除塵系統變頻器投用后,2008年4 月份共消耗電量為(3 074 340-2 899 520)=174 820 kW·h,平均每天消耗電量為174 820 kW·h衣29 天=6 028.3 kW·h。

根據以上數據測算,除塵系統變頻器改造后平均每天節約電量為3 631 kW·h,節電率達到37.6%則每年節約電量為3 631 kW·h伊30 天伊12 月越1 307 160 kW·h,故每年可節約電費1 307 160 kW·h伊0.5 元/kW·h =65.4萬元。

5 結語

在電弧爐除塵系統中應用高壓變頻調速技術不僅對改善現場生產狀況、提高鋼產量、降低電能消耗有著重要的意義,而且每年還可節約65萬元左右的電費開支。同時對高壓電機的啟動起到了保護作用,降低了在啟動電機時對電網的沖擊。

評論