為便攜式應用選擇正確的升壓/降壓型穩壓器

引言

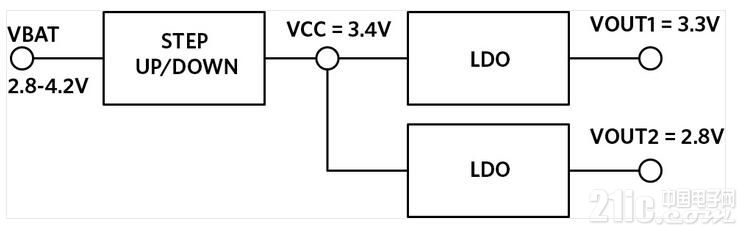

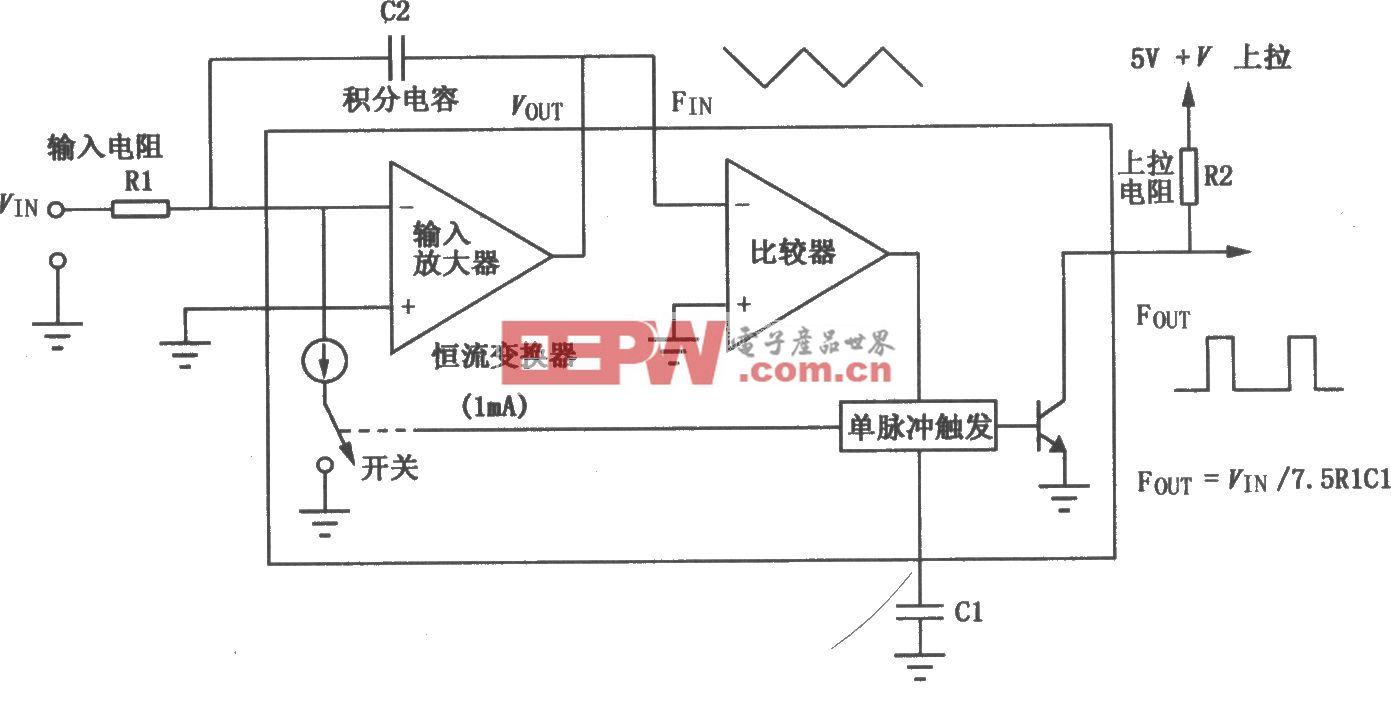

本文引用地址:http://www.104case.com/article/201808/386109.htm便攜式設備廣泛使用的電源為單節鋰離子電池,其充滿電時為4.2V,放完電時為2.8V。然而,便攜式電子設備中的某些功能,例如SIM卡和DSP,要求2.8V和3.3V電壓。這些電壓一般由低噪聲LDO提供。LDO輸入(VCC)電壓必須稍高于LDO的最大輸出電壓。然而,VCC恰恰在鋰離子電池工作范圍的中段停止工作。所以,使用升壓/降壓型穩壓器,能夠在輸入電壓高于或低于輸出電壓時工作,就變得非常必要。圖1所示為典型便攜式設計中使用電池電壓(VBAT)作為電源的應用。

圖1.由升壓/降壓轉換器設定的LDO輸入電壓

便攜式應用中,效率越高工作時間就越長,所以穩壓器效率最為重要。本文回顧可供使用的選擇,對其性能進行比較,并確定效率最高的方案。

旁路/升壓

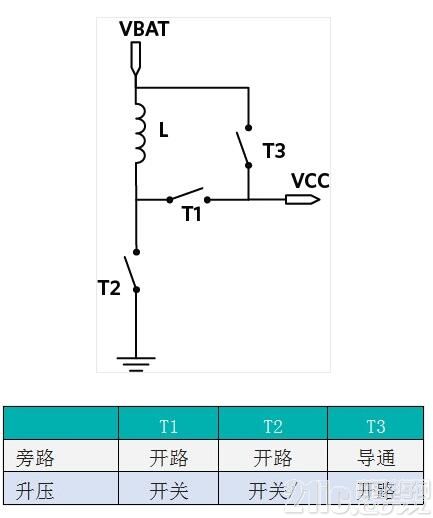

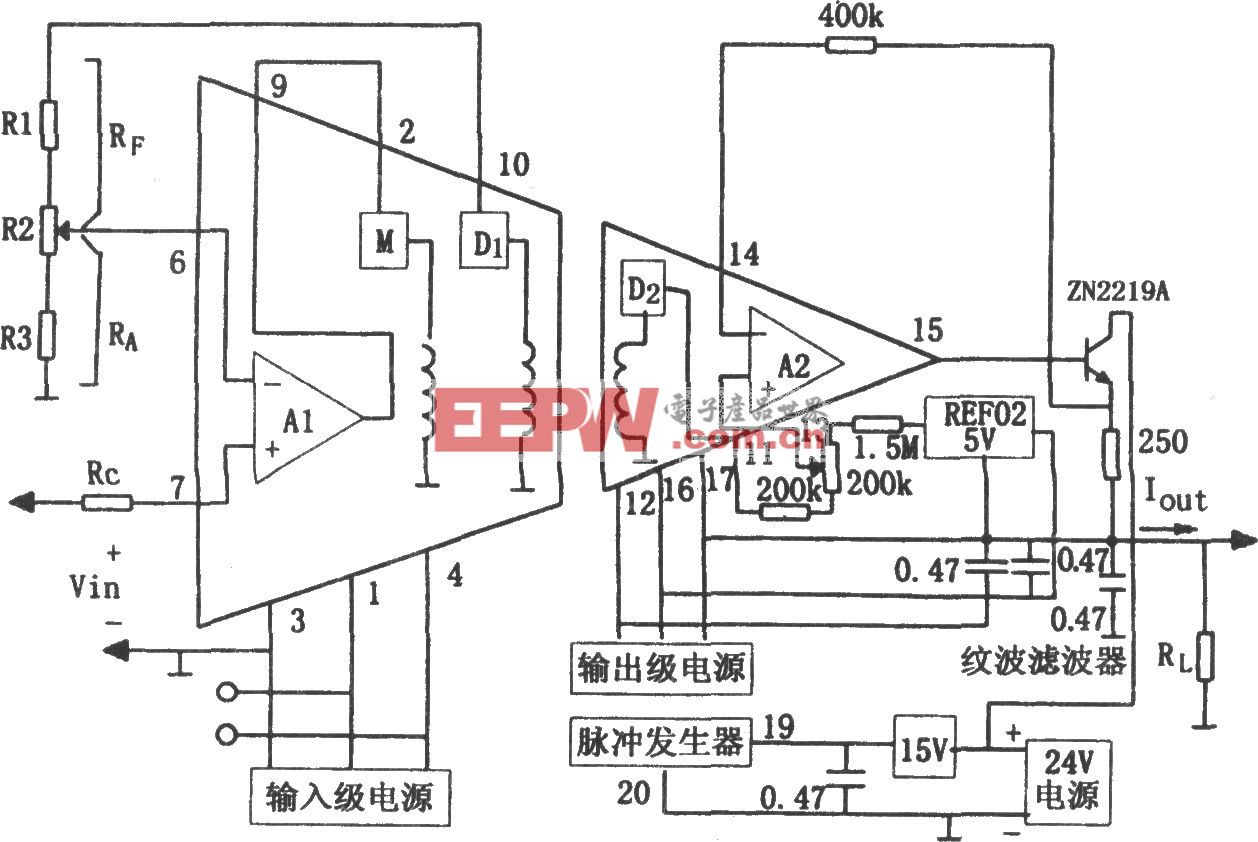

解決該問題的方式之一是使用旁路/升壓轉換器,也就是帶有外部“旁路”晶體管的升壓轉換器;晶體管集成在電源(VBAT)與LDO輸入(VCC)之間。圖2所示為旁路/升壓電源鏈結構及其操作表。其中旁路晶體管T3完成“低效”的降壓操作。 20160702fig2

圖2.旁路/升壓電源鏈及操作表

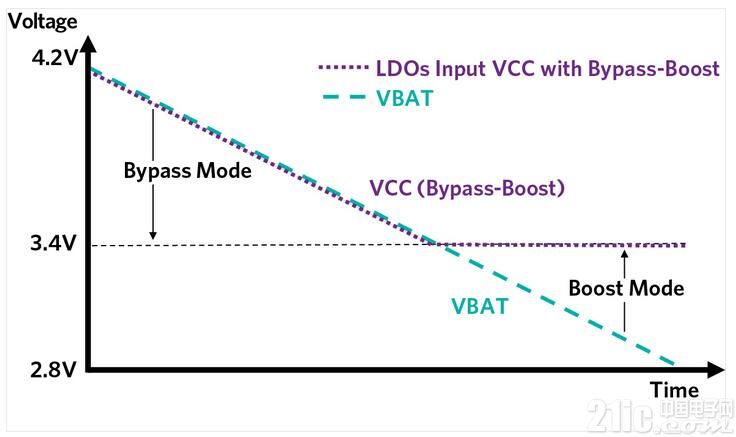

該結構只能調節低于設定的VCC = 3.4V的VBAT電壓。如果VBAT > 3.4V,升壓轉換器停止調節,傳輸晶體管導通,直接將VBAT連接至VCC。圖3所示為電池放電特性,以及旁通/升壓結構下的LDO輸入電壓。

圖3.旁路/升壓操作下的LDO輸入電壓特性

大部分時間(VBAT > 3.4V),旁通/升壓結構中的傳輸晶體管原封不動地將輸入電壓“傳遞”給下游LDO電路。LDO負責將高VBAT值降壓至其輸出設定值。由于這一調節過程是線性的,所以LDO內部的功耗較高。這就造成能耗較高,并且也要求電路板設計和IC選擇能夠耗散這種能耗。

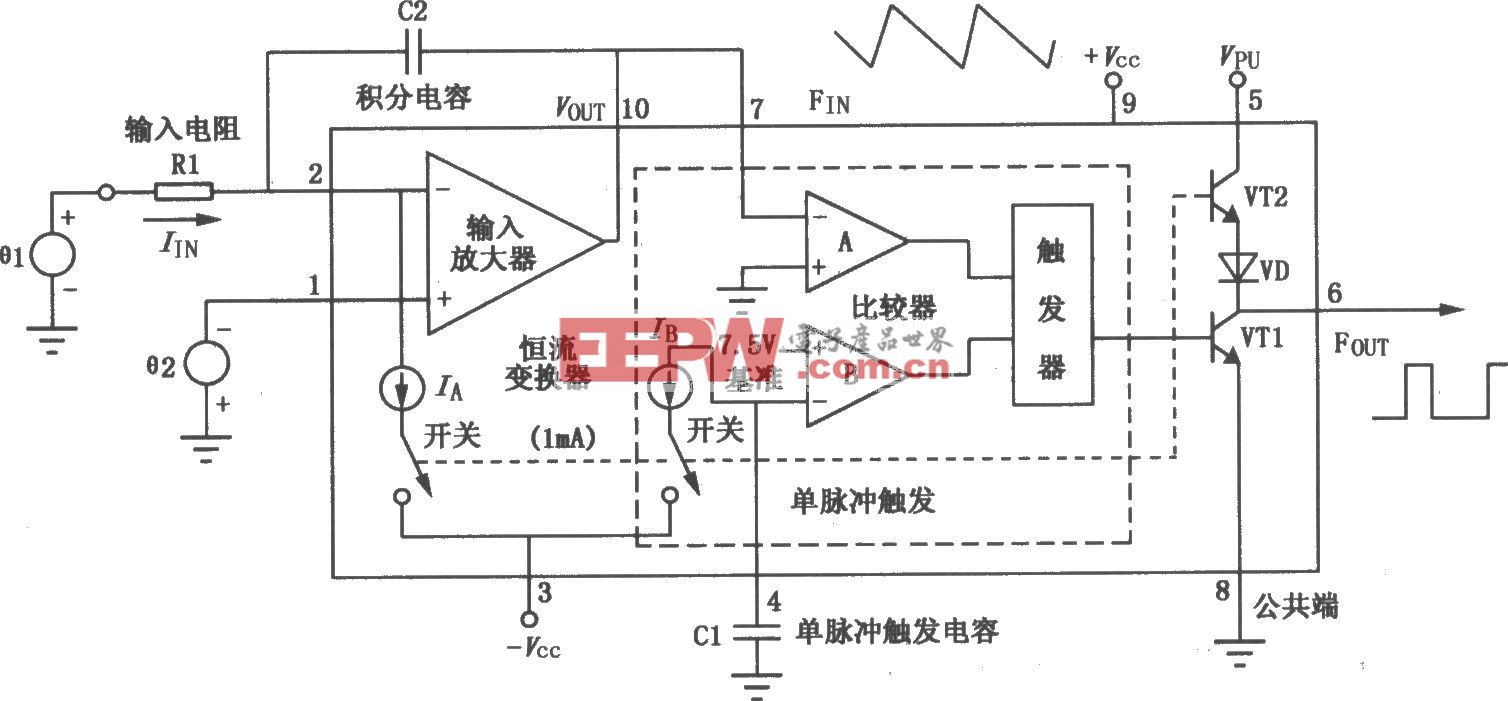

升/降壓

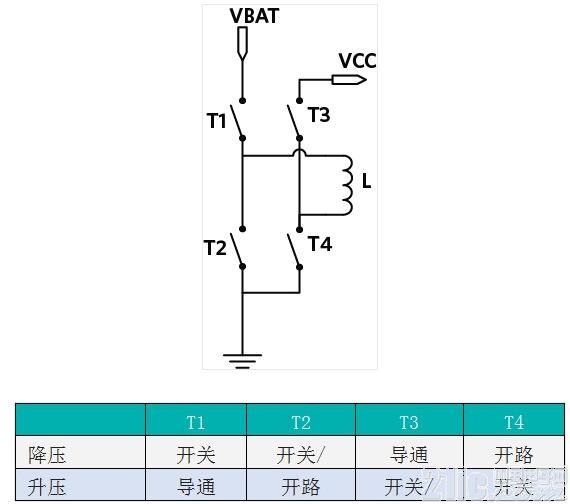

與旁路/升壓結構相比,該電路中使用的升/降壓轉換器自始至終將其輸出穩壓至3.4V。此外,穩壓過程完全是開關模式,工作效率較高。圖4所示為升/降壓電源鏈結構及其操作表。

圖4.升/降壓電源鏈及操作表

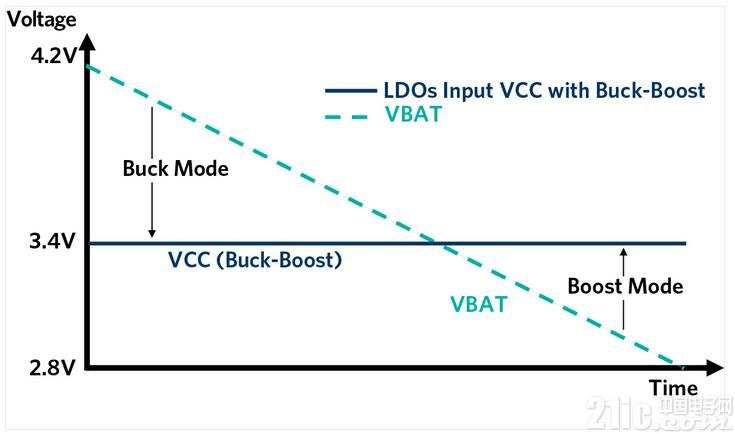

VBAT > VCC時,IC工作在Buck (降壓)模式;VBAT VCC時,平滑轉換至Boost (升壓)工作模式。以高效率、開關模式覆蓋整個電池電壓范圍。圖5所示為電池放電特性,以及升/降壓結構下的LDO輸入電壓。

圖5.升/降壓操作下的LDO輸入電壓特性

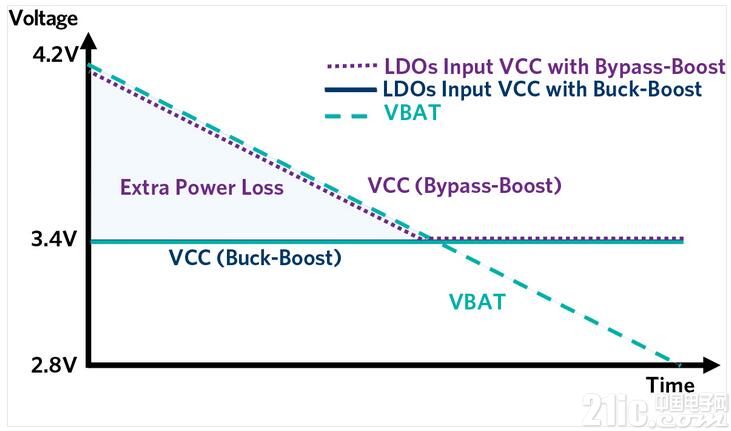

圖6中將兩種工作模式疊加在一起,其中陰影部分中,升/降壓模式的功耗具有明顯優勢。陰影三角區域表示旁路/升壓操作進行線性穩壓時的功率損耗。

圖6.升/降壓與旁路/升壓模式下的LDO輸入電壓特性比較

案例分析

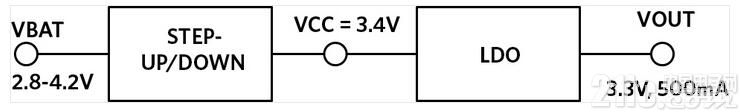

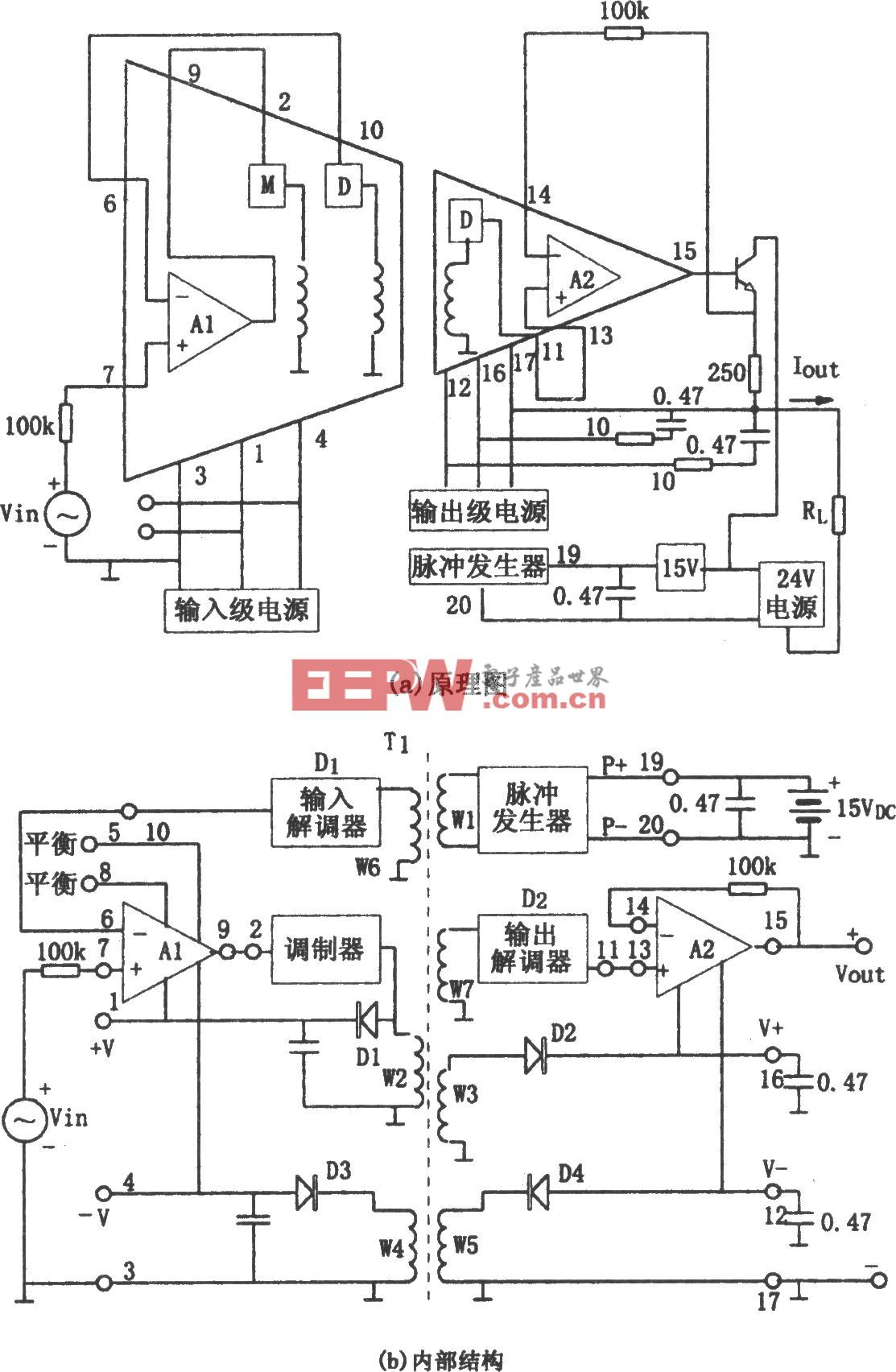

案例分析中,我們將Maxim MAX77801升/降壓IC與競爭對手的旁路/升壓IC進行比較。每種穩壓器都驅動單3.3V LDO,負載電流為500mA。

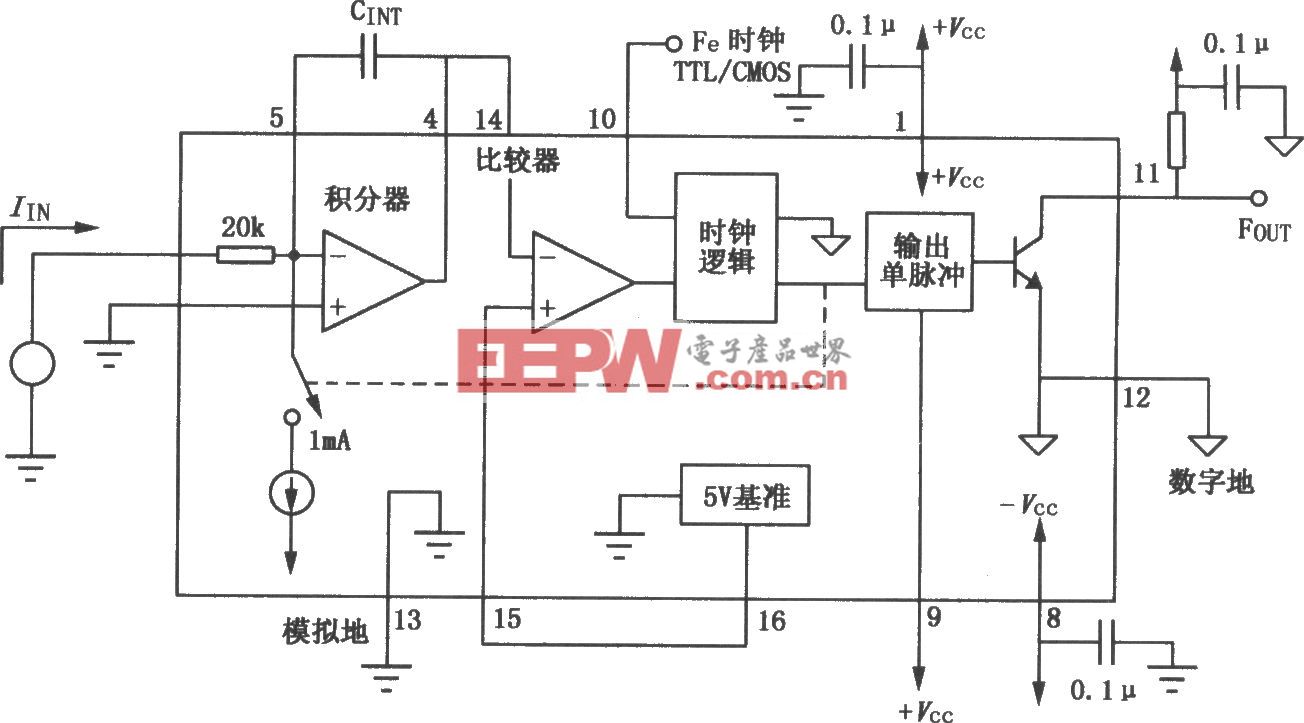

圖7.效率測試配置

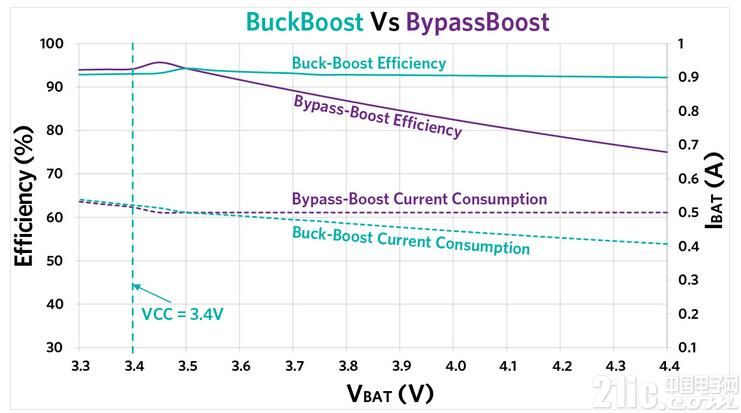

圖8所示為比較結果。實線表示每種方案的效率,虛線表示其電池電流損耗。和預期一樣,VBAT低于或接近LDO輸出電壓時,兩種結構的效率相似;該范圍之外,在VBAT高于LDO輸出電壓的整個時間內,升/降壓結構的效率(高于90%)遠遠優于旁路/升壓結構的效率(電池滿電量時低至67%)。這種優異的性能是因為升/降壓IC能夠在整個工作范圍內以開關模式為LDO供電。

圖8.升/降壓與旁路/升壓結構的效率比較

結論

升/降壓結構與旁路/升壓結構的比較證明,升/降壓工作模式在本質上具有優異的效率。通過將MAX77801升/降壓方案與競爭對手的旁路/升壓結構進行實際比較,結果表明Maxim器件的效率高出達25%。所以,升/降壓IC是便攜式應用的理想方案。

評論