降低曲軸車車拉跳動超差率的有效措施

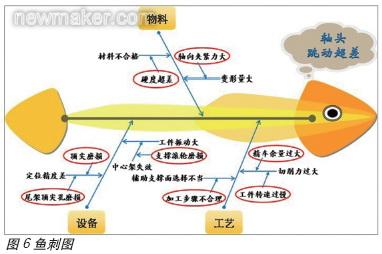

針對上述末端因素,我們制定了要因確認計劃表(見表1),確認過程如下:

1.末端因素一(硬度超差)的確認過程:我們檢查了合格件(跳動量合格)和超差件(跳動量超差)的硬度,分別為232HB和238HB,符合要求。結論是非要因。

2.末端因素二(軸向夾緊力過大)的確認過程:我們分別檢查了設備的頭架和尾架的頂尖軸向夾緊力,分別為57bar和28bar,滿足要求。結論是非要因。

3.末端因素三(精車余量過大)的確認過程:我們將精車余量從0.6mm調整至0.4mm,連續加工500件,軸頭跳動超差率為1%。結論是非要因。

4.末端因素四(工件轉速過慢)的確認過程:我們將工件轉速從 800r/min調整為1000r/min,連續加工500件,軸頭跳動超差率為1.2%。結論是非要因。

5.末端因素五(加工步驟不合理)的確認過程:我們將“精車軸頭”調整到最后工步,連續加工500件,雖然軸頭跳動量的均值比較大,但未發現超差件。結論是要因。

6.末端因素六(中心架支撐滾輪磨損 )的確認過程:我們現場檢查了中心架支撐滾輪,表面無磨損。結論是非要因。

7.末端因素七(頂尖表面磨損)的確認過程:我們檢查了設備的前后頂尖,表面無磨損。結論是非要因。

8.末端因素八(尾架頂尖孔磨損)的確認過程:我們用內徑杠桿表檢測了尾座的頂尖孔,橢圓度達到0.05mm ,表面磨損嚴重。結論是要因。

制定措施

小組全體成員最終確認:造成軸頭跳動超差率高的主要原因是尾架頂尖孔磨損和加工步驟不合理。對這些要因,我們通過研究制定了相應的對策表(見表2)。

1.對策實施一:

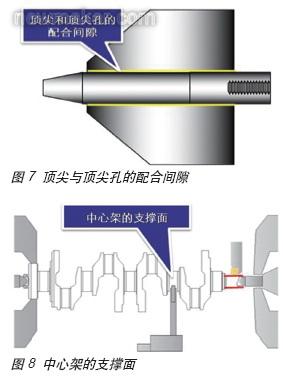

為提高曲軸在加工時的定位精度,我們采取了修圓頂尖孔、重新配作新頂尖的措施,將頂尖與頂尖孔的配合間隙(見圖7)由0.05減少到0.01,5月8日措施到位。

2.對策實施二:

為提高中心架的支撐精度和支撐剛性,我們采取了修改NC程序,將精車軸頭調整到最后加工的措施。

改進前精車軸頭時,中心架支撐曲軸第一主軸頸的粗車面 ;改進后精車軸頭時,中心架支撐曲軸第一主軸頸的精車面(見圖8)。

為了驗證上述措施的落實效果,5月12日我們組織了一次工藝驗證,連續檢查500根曲軸的軸頭跳動量并進行了SPC分析(見圖9):1)100%合格 (跳動量要求≤0.12); 2)CPK值為1.97(工序能力指數要求≥1.33)。結論是措施有效。

效果檢查 :

根據統計(見表3),曲軸車車拉跳動超差率由措施實施前的0.91%(1-3月份的平均值)降至措施實施后的0.06%(6-8月份的平均值)。達到了預期設定的質量目標值。

1.設備調整時間顯著下降,OP20的OEE由82%提升至85% 。

2.降低了瓶頸工序(OP50)的校直次數,曲軸線的JPH由44提升至45。

3.廢品率的下降和生產效率的提升大幅度降低了生產成本。

結束語

通過本次活動,小組成員對于QC知識有了更進一步的認識,增強了解決問題的信心,我們會更加努力,堅持改善,深入持久地開展QC活動。我們將以降低劈刀片崩刀工廢率為今后的現場改善課題。(end)

評論