降低曲軸車車拉跳動超差率的有效措施

生產線介紹

曲軸生產線共有22臺加工生產設備,17道加工工序(見圖1)。曲軸兩端面加工采用Etxe-Tar專機,加工的是幾何中心孔,機床可以根據曲軸動平衡機的數據,自動調整中心孔的位置,以減少加工后的不平衡量。曲軸兩端面螺孔加工采用類似加工中心的柔性專機,為平衡節拍,每次裝夾2根曲軸,大小頭相反方向放置。在工件兩端面各有1根主軸,每根主軸配備具有相同刀具的刀庫。每個加工循環,每根主軸均要加工大、小頭的工序內容各1次。曲軸油孔采用Etxe-Tar深孔加工機床加工,MQL冷卻,配備了平行的3根主軸、每幅夾具同時上料3根曲軸。工件通過交換工作臺上料,減少裝夾工件時間對節拍的影響。主軸頸粗加工采用Boehringer機床車車拉,連桿頸粗加工采用Boehringer機床外銑,沉割槽和止退面采用Hegenscheidt機床進行深滾壓和車滾壓,精加工采用Landis磨床高速磨削。全線采用了龍門式機械手和曲軸專用自動輸送裝置,完成曲軸線的自動上下料和工序間的自動輸送,使全線形成一個有機的整體,實現自動化、智能化生產。該條生產線的工藝規劃的產能為25萬臺/年。

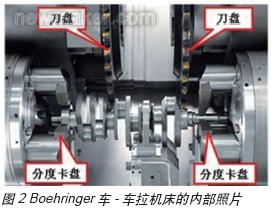

Boehringer車-車拉機床是OP20加工設備(見圖2)。它通過雙主軸同步傳動的分度卡盤和可任意位置停止的刀盤,以徑向進刀的車和軸向微量進刀的車拉的切削方法,完成對曲軸主軸頸、法蘭、軸頭的粗、精加工,在加工過程中中心架進行輔助支撐,提高加工剛性。以加工曲軸主軸頸為例,車-車拉的加工步驟為:車中間——車左端面——車右端面——車左沉割槽——車右沉割槽——車拉軸頸(見圖3)。

(1)加工精度高。刀盤上安裝的刀片分粗切和精切兩組,每把刀片僅參與短暫的切削,切下的切削層很薄,切削刃受到的沖擊力和熱負荷就比較小, 這樣,即延長了刀片的使用壽命,也減少了工件切削后的殘余應力,從而保證了加工面的表面質量。

(2)工藝投資少。由于車-車拉的加工精度比較高,這樣就可以取消后續的粗磨軸頸工序;車-車拉加工時還可以設置專用刀片,把軸頸、軸肩、沉割槽同時加工出來,這樣就可以節省了加工沉割槽的專用機床。

(3)生產效率高。加工鑄鐵曲軸時,切削速度可達到250-300m/min,進給速度可達到3000mm/min。

(4)加工柔性好。只需要更換NC程序或者重新編程,對夾具和刀具做略微調整,就能適應曲軸品種的更換和不同批量的生產,充分數控發揮技術的優勢。

1.課題選定。2013年1月-3月曲軸一組(承擔OP10-OP60的加工任務)的工廢率一直高居不下,平均達1.1%,超過0.9%的班組工廢指標。我們對不合格品進行了類別統計,發現車車拉跳動超差數占不合格品總數的比例為85%,排列第一位。所以我們選定“降低曲軸車車拉跳動超差率”作為QC小組的攻關課題。

2.車車拉跳動超差率的統計。車車拉跳動超差包括主軸頸跳動超差、法蘭跳動超差和軸頭跳動超差。2013年1月-3月車車拉跳動平均超差率達0.91%,其中的軸頭跳動超差的比例高達92%。所以我們得出結論:如果解決了軸頭跳動超差就可以大幅降低車車拉跳動超差率。

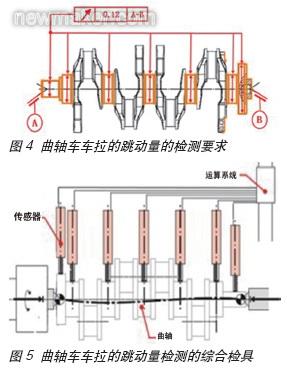

3.車車拉跳動量的工藝要求。加工工藝規定:主軸頸、法蘭及軸頭的跳動量均小于0.12(見圖4)。

4.車車拉跳動量的檢測方法。檢測時用前后頂尖孔定位曲軸的前后中心孔(測量基準和工藝基準一致),再驅動曲軸沿定位軸線旋轉,在旋轉的過程中,布置在主軸頸、法蘭及軸頭上的筆式傳感器測頭自動檢測到相應的跳動量(見圖5)。

我們最終把曲軸車車拉跳動超差率的質量目標設定為0.08%。

我們通過頭腦風暴法,針對軸頭跳動超差原因進行了討論,繪制了因果分析的魚刺圖(見圖6),共列出8條末端因素。

評論