淺談PLC的高速計數器功能在定位控制中的應用

1引言

切紙機械是印刷和包裝行業最常用的設備之一。paper cutter造紙工業中切裁成平板紙的設備。分為甩刀切紙機(又分單刀和雙刀兩種)和平刀切紙機兩類。甩刀切紙機包括由上刀、下刀組成的縱切機構,回轉長刀與固定底刀組成的橫切機構。可同時分切6~10個紙卷。平刀切紙機是平臺上有可升降的閘刀,將平張紙再切規定的尺寸。用于將大張紙切成小尺寸紙用。切紙機械由生活用紙切紙機和工業用切紙機組成,種類繁多,自動化程度不一。目前國內進行切紙設備進給定位系統改造主要有兩種方式,一是利用單片機結合變頻器實現,一是利用單片機結合伺服系統實現,不過此兩種改造方案成本都在兩萬元以上。并且單片機系統是由專業開發公司設計,技術保守,一旦出現故障只能交還原公司維修或更換,維修周期長且成本高,不利于改造后設備的維護和使用。HMI是Human Machine Interface的縮寫,“人機接口”,也叫人機界面。人機界面(又稱用戶界面或使用者界面)是系統和用戶之間進行交互和信息交換的媒介,它實現信息的內部形式與人類可以接受形式之間的轉換。凡參與人機信息交流的領域都存在著人機界面。

機界面產品由硬件和軟件兩部分組成,硬件部分包括處理器、顯示單元、輸入單元、通訊接口、數據存儲單元等,其中處理器的性能決定了HMI產品的性能高低,是HMI的核心單元。根據HMI的產品等級不同,處理器可分別選用8位、16位、32位的處理器。HMI軟件一般分為兩部分,即運行于HMI硬件中的系統軟件和運行于PC機Windows操作系統下的畫面組態軟件(如JB-HMI畫面組態軟件)。使用者都必須先使用HMI的畫面組態軟件制作“工程文件”,再通過PC機和HMI產品的串行通訊口,把編制好的“工程文件”下載到HMI的處理器中運行。

2改造的可行性分析

現在的大多PLC都具有高速計數器功能,不需增加特殊功能單元就可以處理頻率高達幾十或上百KHz的脈沖信號,而切紙機對進給系統的精度和響應速度要求不是很高。可以通過對切紙機進給系統相關參數的計算,合理的選用編碼器,讓脈沖頻率即能在PLC處理的范圍內又可以滿足進給的精度要求。在進給過程中,讓PLC對所接收的脈沖數與設定數值進行比較,根據比較結果驅動相應的輸出點對變頻器進行輸出頻率的控制,實現接近設定值時進給速度變慢,從而減小系統慣性,達到精確定位的目的。

3主要控制部件的選取

3.1 PLC的選取

設備需要的輸入輸出信號如下:

x0脈沖輸入

x1脈沖輸入

x2前限位

x3后限位y3前進!

x4前減速位y4后退

x5電機運轉信號y5高速

x6刀上位y6中速

x7滑刀保護y7低速

x10壓紙器上位y10

x11光電保護y11

x12小車后位y12進給離合

x13雙手下刀按鈕y13壓板下

x14停止按鈕y14刀離合

x15連桿保護y15電機禁啟動

x16刀回復到位

針對這些必需的輸入點數,選用了FX1s-30MR的PLC,因為選用了人機界面,其它一些手動動作,如前進、后退、換刀等都通過人機界面實現,不需占用PLC輸入點,從而為選用低價位的FX1s系列PLC成為可能,因為FX1s系列PLC輸入點最多只有16點。另外此系列PLC的高速計數器具有處理頻率高達60千赫的脈沖的能力,足可以滿足切紙機對精度的要求。

PLC = Programmable Logic Controller,可編程邏輯控制器,一種數字運算操作的電子系統,專為在工業環境應用而設計的。它采用一類可編程的存儲器,用于其內部存儲程序,執行邏輯運算,順序控制,定時,計數與算術操作等面向用戶的指令,并通過數字或模擬式輸入/輸出控制各種類型的機械或生產過程。是工業控制的核心部分。早期的可編程控制器稱作可編程邏輯控制器(Programmable Logic Controller,PLC),它主要用來代替繼電器實現邏輯控制。隨著技術的發展,這種采用微型計算機技術的工業控制裝置的功能已經大大超過了邏輯控制的范圍,因此,今天這種裝置稱作可編程控制器,簡稱PC.但是為了避免與個人計算機(Personal Computer)的簡稱混淆,所以將可編程序控制器簡稱PLC,plc自1966年美國數據設備公司(DEC)研制出現,現行美國,日本,德國的可編程序控制器質量優良,功能強大。

3.2編碼器的選取

編碼器的選取要符合兩個方面,一是PLC接收的最高脈沖頻率,二是進給的精度。我們選用的是編碼器分辨率是500P/R(每轉每相輸出500個脈沖)的。通過驗正可以知道此分辨率可以滿足上面兩個條件。驗證如下:

本系統脈沖最高頻率=25轉/秒×500個/轉×2(A/B兩相)=25KHz

理論進給分辨率=10mm/500=0.02mm

同時由上面的數據知道進給系統每走1mm編碼器發出50(此數據很重要,在PLC程序的數據處理中要用到)個脈沖信號。由于此工程中對編碼器的A/B相脈沖進行了分別計數,使用了兩個高速計數器,且在程序中應用了高速定位指令,則此PLC可處理的最高脈沖頻率為30千赫,因此滿足了第一個條件;我們的切紙機的載切精度要求是0.2mm,可知理論精度完全滿足此要求。

3.3變頻器和HMI的選取

這兩個部件我們都選用了三菱公司的產品,分別是FR-E540-0.75K-CH和F920GOT-BBD-K-C.

4 F920GOT-BBD-K-C的特點:

F920GOT是帶按鍵型的HMI,它的使用和編程非常簡單方便。它具有以下特點:1)可以方便的實現和PLC的數據交換;2)通過本身自帶的6個功能按鍵開關,可以控制PLC內部的軟繼電器,從而可以減少PLC輸入點的使用;3)具有兩個通訊口,一個RS232C(用于和個人電腦通訊)和一個RS422(用于和PLC通訊),利用電腦和F920GOT相連后不僅可以對HMI進行程序的讀取和上傳,還可以直接對PLC的程序進行上傳下載、調整和監控。

5 PLC和HMI程序的編寫

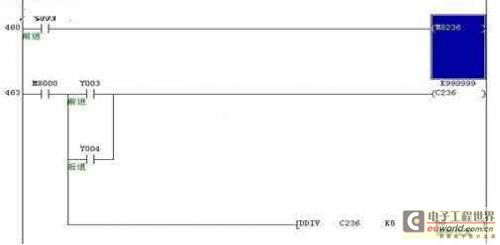

此工程中程序的難點主要在于數據的處理上。在切紙機工作過程中除手動讓進給定位機構前進后退外,還要實現等分裁切功能和指定具體位置定位功能,并且HMI上還要即時顯示定位機構的當前位置。我們為了簡化程序中的計算,采用了兩個高速計數器C235和C236.C236通過計算前進后退的脈沖數,再進行換算后用于顯示進給機構的當前位置;C235用于進行精確定位。定位過程是這樣的,每次進給機構需要定位工作時,通過計算把需要的脈沖數送到C235,不論進給機構前進還是后退C235進行減計數,同時對C235中的數值進行比較,根據比較結果驅動相應的輸出點對變頻器進行輸出頻率的控制,實現接近設定值時進給速度變慢,從而達到精確定位。因為任何系統都有慣性和時間上的遲滯,所以變頻器停止輸出的時間并不是C235中的計數值減小到0時,而是讓C235和一個數據寄存器D130比較,當C235中的值減小到D130中的設定值時PLC控制變頻器停止輸出。D130的值可通過人機界面進行修改和設定,在調試時通過修改這個值,以達到定位準確的目的。顯示定位機構當前位置的程序見下圖1.

圖1顯示定位機構當前位置程序段

評論